Overlegen effektivitet og produktivitet i hårdt Klippesave Anvendelser

Højhastighedsskæring i tætte klippeomgivelser

Klippesager skærer op til 3 gange hurtigere end pneumatiske hamre i granit og basalt, takket være diamantimpregnerede blade, der kører med 1.200–1.800 omdrejninger i minuttet. Kontinuerlig hydraulisk kraft eliminerer stop-start-cyklerne ved manuelle metoder og bevarer impulsen, selv i klippeformationer med et trykstyrke på over 250 MPa.

Daglige outputforbedringer: Kubikmeter behandlet med klippesager mod traditionelle metoder

Feltbesætningerne har bemærket en stigning på ca. 85 procent i det, de kan præstere hver dag, når de skifter fra traditionel bore-og-sprengning til moderne klippekapsavteknologi. Tag for eksempel en gravemaskine med monteret enhed, som typisk håndterer mellem 18 og 22 kubikmeter hårdt klippe under en 8-timers arbejdsdag. Det er langt foran det, håndholdte brækere klarer, som knap nok når op på 10–12 kubikmeter inden for samme tidsramme. Den primære årsag til denne forbedring? Mindre tid brugt på at skifte værktøj og bedre kompatibilitet med eksisterende udstyr på stedet. De fleste operatører oplever, at deres arbejdsgang bliver meget mere jævn, når alt fungerer sammen uden konstante afbrydelser til vedligeholdelse eller værktøjsskift.

Sammenligning af mekaniske klippekapsave og sprængning: Hastighed, ensartethed og driftsflow

| Fabrik | Klippesave | Blasting |

|---|---|---|

| Opsætningstid | 15−30 minutter | 4−8 timer (boring + ladningsplacering) |

| Skærepræcision | ±2 mm tolerance | Usikre revneområder |

| Efterbehandling | Ingen (klar til brug flader) | Fjernelse af fragmenter + sekundær formning |

Mekanisk skæring undgår de sikkerhedsrelaterede ventetider på 12–48 timer, der er forbundet med sprængning, og tillader ubrudte operationer – også i bymiljøer.

Casestudie: Sprængning vs. klippe-savse i forhold til sikkerhed, miljøpåvirkning og projekttidslinjer

Ifølge Quarry Operations-rapporten fra 2023, som undersøgte 47 forskellige lokaliteter landet over, reducerede kædesagsteknologi arbejdsulykker med cirka to tredjedele i forhold til traditionelle sprængningsmetoder. Vibrationerne fra disse save holder sig også på et lavt niveau, målt til omkring 8 mm/s. Det er langt under det, man normalt ser ved anvendelse af eksplosiver, som typisk ligger mellem 25 og 40 mm/s. Dette lavere vibrationsniveau betyder en meget mindre risiko for omkringliggende bygninger og konstruktioner. Et andet interessant fund var, at projekter, der anvendte kædesave, producerede 92 procent færre partikler i luften og blev afsluttet 17 til 23 dage før forventet. Og hvis det ikke var nok, nævnte rapporten også en anden bemærkelsesværdig ting: omkostningerne til sekundær bearbejdning faldt med cirka 18 til 27 dollar per ton under granitudvinding, fordi snittene var langt renere.

Uovertruffen præcision og rene snit til applikationer med høj værdi

Opnåelse af dimensionel nøjagtighed i hårde klipper som granit og marmor

Når der arbejdes med hårde sten som granit, holder klippeværktøjer typisk en toleranceramme på plus eller minus 1,5 mm, hvilket hjælper med at holde dimensionerne næsten helt præcise. De nyere automatiserede systemer med diamantklinger kan opnå endnu bedre resultater og ramme en nøjagtighed på ca. 0,01 tommer på de store plader, der strækker sig over tre meter i længden. Denne slags præcision reducerer spildmængden markant. Undersøgelser viser, at disse maskiner formindsker materialetabet mellem 18 % og 22 % i forhold til ældre manuelle skæremetoder. Det betyder meget, når vi taler om premium kvalitetssten, der kan koste fra 450 USD op til 800 USD pr. kubikmeter. Hvert lille besparelsestykke summerer sig hurtigt i denne branche.

Diamantbelagte klinger: Muliggør rene, glatte snit med minimalt spild

Segmenterede diamantklinger, der roterer med 1.200–1.500 omdrejninger i minuttet, skaber glatte, næsten færdige overflader med 90–95 % kvalitet, hvilket eliminerer behovet for omfattende efterbehandling. Disse klinger producerer 40 % mindre fine partikler (≤2,5 µm) end slibemidler, og holder 30 % længere, hvilket reducerer både miljøpåvirkningen og vedligeholdelsesfrekvensen.

Reduceret behov for sekundær bearbejdning og afsluttende arbejde

Projekter, der bruger klippekiler, kræver 2,1 færre timer til polering pr. 10 cm² skåret overflade sammenlignet med metoder baseret på hammerborere. Glatte, revnefrie kanter eliminerer reparationer i 87 % af installationerne, hvilket direkte resulterer i en reduktion af arbejdskraftomkostningerne på 12–15 % for stenbearbejdere.

Case-studie: Naturstenbrud i Skandinavien, der anvender klippekiler til nøjagtig blokstørrelse

Et skandinavisk stenbrud, der producerer arkitekturgrad gnejs, opnåede 98 % materialeudnyttelse efter overgangen til spormonterede klippekiler. Systemet skærer 120-ton blokke med en nøjagtighed på ±5 mm på kun 45 minutter – mod tidligere 8 timer ved brug af bore- og sprængningsmetoder. Siden 2021 har denne omstilling reduceret vandforbruget med 65 % og forkortet projekttidslinjer med 22 % over 18 kommercielle byggerier.

Mobiliet, alsidighed og integration med eksisterende udstyr

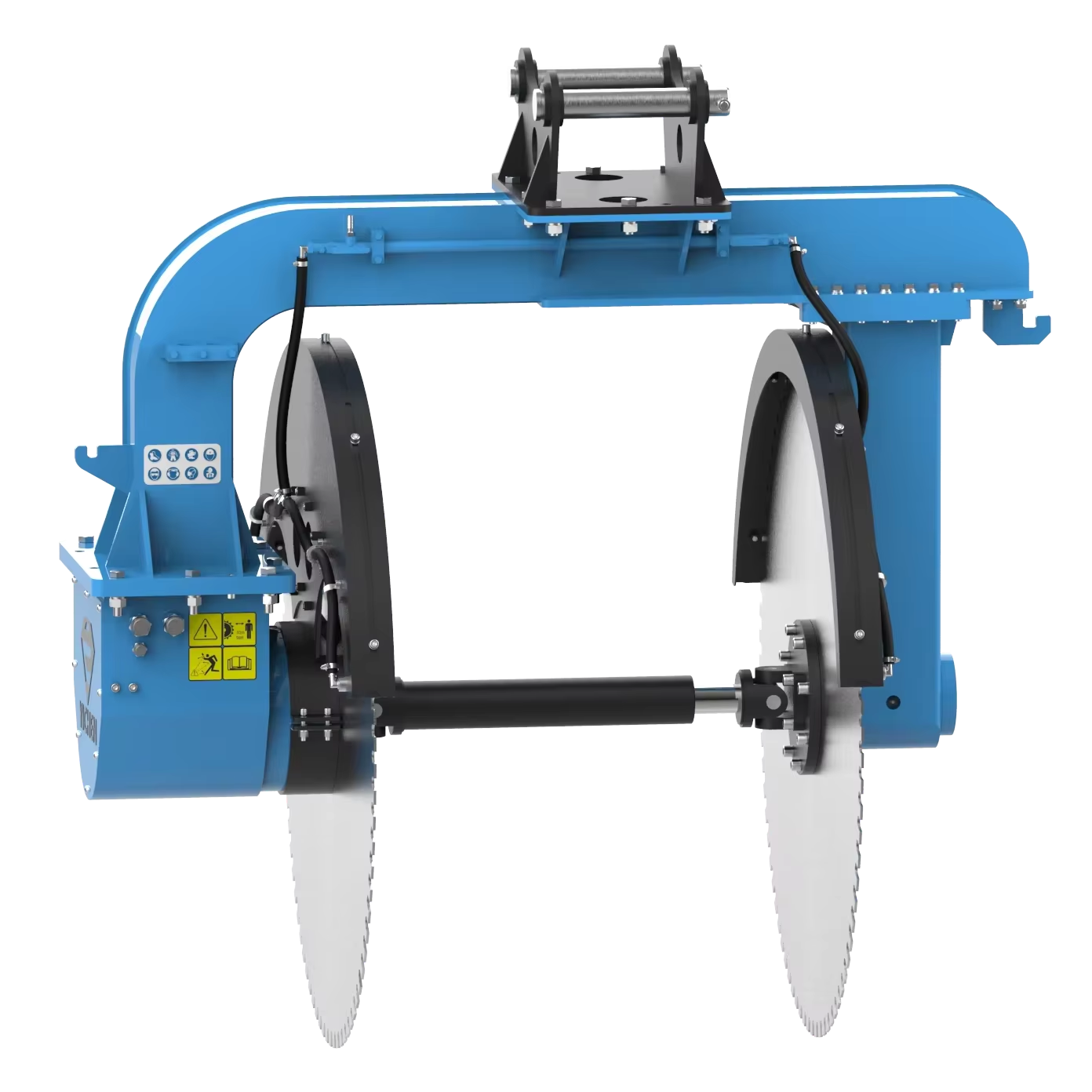

Rockeske til gravemaskiner: Øger mobilitet i vanskeligt terræn

Gravemaskinmonterede klippekiler anvendes i stigende grad på udfordrende byggepladser, hvor traditionel udstyr har svært ved uregelmæssigt terræn. Disse systemer bevarer fuld mobiliet for gravemaskinen, samtidig med at de tilføjer præcisionskæring – især fordelagtigt i stenbrud og bjergområder med hældninger under 22° (Geotechnical Equipment Review 2024).

Tilpasningsevne til forskellige klippeformer og lokalitetsbetingelser

Moderne kædesager kan effektivt skære granit (Mohs 6−7), basalt (Mohs 5−6) og armeret beton med konsekvent ydeevne. Avancerede hydrauliksystemer justerer automatisk klingehastighed (120−250 omdrejninger i minuttet) og nedadrettet kraft (8.000−15.000 psi) ud fra materialets densitet, hvilket minimerer behovet for manuel omstilling mellem forskellige lagtyper.

Problemfri integration med eksisterende gravemaskinflåder til hurtig implementering

En undersøgelse fra 2024 viste, at entreprenører reducerede opsætningstiden med 65 % ved at montere kædesager på eksisterende gravemaskiner på 20−30 ton i stedet for at anvende selvstændige enheder. Standardiserede monteringsbeslag og hydrauliske hurtigkoblingsystemer gør det muligt for teams at skifte mellem skovle, brudere og sager på under 15 minutter – afgørende for operationer, der kræver hyppige værktøjskift.

Stigende tendens: Overgang fra manuelle og sprængningsmetoder til mekaniserede kædesageanlæg

I 38 stater i hele USA kræver reglerne, at vibrationer forbliver under 2,5 mm/s nær følsomme bygninger, hvilket forklarer, hvorfor kædesager anvendes i omkring 73 procent af bygningsprojekter i byer ifølge data fra Construction Technology Institute fra 2023. Når entreprenører skifter fra traditionelle borings- og sprængningsmetoder til disse moderne skæresystemer, fuldfører de ofte arbejdet cirka 40 % hurtigere. Tag for eksempel det seneste motorvejsprojekt i Colorado, hvor arbejdsholdene sparede en hel uges tid, fordi de ikke behøvede at vente gennem de tidskrævende tilladelsesprocesser, der er nødvendige ved sprængningsarbejder.

Langsigtet omkostningseffektivitet og optimering af arbejdskraft

Arbejdskraftbesparelser gennem reduceret holdstørrelse og hurtigere opstartstid

Kædesager reducerer behovet for arbejdskraft ved 40% i forhold til traditionelle sprængningshold (Construction Efficiency Report 2023). Hurtig udrulning gør, at hold kan begynde at skære inden for 30 minutter efter ankomst, hvilket frigør personale til parallelle opgaver og forbedrer samlet produktivitet på stedet.

Lavere vedligeholdelse og mindre nedetid i forhold til sprængningsbaserede operationer

Stensave eliminerer gentagne omkostninger forbundet med køb af eksplosiver og reparation af sprængningssteder – omkostninger, der kan udgøre 15–20 % af minedriftsbudgetter. I modsætning til sprængning, som kræver daglige sikkerhedsinspektioner og tilsyn med overholdelse af regler, kan save arbejde kontinuerligt med almindelig udskiftning af blade hvert 120–150 skæretimer.

Afbalancering af oprindelig investering med langsigtede ROI og driftsbesparelser

På trods af højere startomkostninger (85.000–200.000 USD) giver stensave en gennemsnitlig 5,3-årig ROI , hvilket er bedre end sprængning takket være tre nøgdefordele:

- Optimering af arbejdskraft : 3-personers hold erstatter 8–10-medlemssprængehold

- Nedetidsreduktion : 92 % driftstid mod 67 % for spræng-/boringscyklusser

- Materialebevarelse : Præcisionskøb bevarer 18–22 % mere salgbart stenmateriale pr. projekt

Ifølge Byggeeffektivitetsrapporten 2023 førte den samlede besparelse på arbejdskraft, udstyr og affald til en reduktion af totale projektomkostninger med 27–41 USD pr. ton i granitgravningsdrift.

Ofte stillede spørgsmål (FAQ)

Hvad er de primære fordele ved at bruge klippekiler i forhold til traditionelle metoder?

Klippekiler har fordele som hurtigere skærehastigheder, bedre præcision, mindre nedetid og lavere miljøpåvirkning i forhold til traditionelle metoder såsom pneumatiske hammerslag og sprængning.

Hvordan bidrager klippekiler til arbejdsmiljøsikkerheden?

Klippekiler reducerer markant vibrationer og luftbårne partikler, hvilket nedsætter risikoen for arbejdsulykker og minimerer potentiel skade på omkringliggende konstruktioner.

Er klippekiler velegnede til at skære forskellige typer klippe?

Ja, moderne klippekiler er alsidige og kan effektivt skære granit, basalt og armeret beton takket være deres avancerede hydraulik og diamantspidsede blades.

Hvad er den typiske afkastning på investering i kløvsager?

Kløvsager giver typisk en tilbagebetalingstid på 5,3 år gennem optimering af arbejdskraft, reduceret nedetid og bedre materialebevarelse, hvilket gør dem til en omkostningseffektiv investering.

Indholdsfortegnelse

-

Overlegen effektivitet og produktivitet i hårdt Klippesave Anvendelser

- Højhastighedsskæring i tætte klippeomgivelser

- Daglige outputforbedringer: Kubikmeter behandlet med klippesager mod traditionelle metoder

- Sammenligning af mekaniske klippekapsave og sprængning: Hastighed, ensartethed og driftsflow

- Casestudie: Sprængning vs. klippe-savse i forhold til sikkerhed, miljøpåvirkning og projekttidslinjer

-

Uovertruffen præcision og rene snit til applikationer med høj værdi

- Opnåelse af dimensionel nøjagtighed i hårde klipper som granit og marmor

- Diamantbelagte klinger: Muliggør rene, glatte snit med minimalt spild

- Reduceret behov for sekundær bearbejdning og afsluttende arbejde

- Case-studie: Naturstenbrud i Skandinavien, der anvender klippekiler til nøjagtig blokstørrelse

-

Mobiliet, alsidighed og integration med eksisterende udstyr

- Rockeske til gravemaskiner: Øger mobilitet i vanskeligt terræn

- Tilpasningsevne til forskellige klippeformer og lokalitetsbetingelser

- Problemfri integration med eksisterende gravemaskinflåder til hurtig implementering

- Stigende tendens: Overgang fra manuelle og sprængningsmetoder til mekaniserede kædesageanlæg

- Langsigtet omkostningseffektivitet og optimering af arbejdskraft

- Ofte stillede spørgsmål (FAQ)