Надзвичайна ефективність і продуктивність у важких умовах Каменерізні пилки Застосування

Високопродуктивне різання в умовах щільних гірських порід

Каменерізні пили працюють у 3 рази швидше, ніж пневматичні молоти, у граніті та базальті завдяки алмазним дисковим пилкам, які працюють зі швидкістю 1200–1800 об/хв. Постійна гідравлічна потужність усуває цикли зупинок і запуску при ручних методах, зберігаючи інерцію навіть у гірських породах з міцністю на стиск понад 250 МПа.

Щоденні обсяги виробництва: кубометри, оброблені каменерізними пилками порівняно з традиційними методами

Польові бригади помітили приблизно 85-відсоткове зростання обсягу робіт, які вони можуть виконати щодня, коли переходять з традиційного буріння та підривання на сучасну технологію різання скелі пилками. Візьмемо, наприклад, установку, змонтовану на екскаваторі: зазвичай вона обробляє від 18 до 22 кубометрів міцної скелі за 8-годинну зміну. Це значно перевершує результати ручних перфораторів, яким важко подолати лише 10–12 кубометрів за той самий час. Основна причина цього покращення? Менше часу витрачається на заміну інструментів і краща сумісність із наявним обладнанням на місці. Більшість операторів помічають, що їхній робочий процес стає набагато плавнішим, коли все працює разом без постійних перерв на технічне обслуговування чи заміну інструментів.

Порівняння механічних каменерізів і підривання: швидкість, узгодженість і робочий потік

| Фактор | Каменерізні пилки | Шлифування |

|---|---|---|

| Час установки | 15−30 хвилин | 4−8 годин (буріння + закладання заряду) |

| Точність різання | допуск ±2 мм | Непередбачувані зони тріщин |

| Робота після різання | Відсутня (поверхні готові до використання) | Видалення уламків + вторинне формування |

Механічне різання усуває затримки безпечного вивітрювання на 12–48 годин, пов'язані зі стрілянинами, що дозволяє безперервну роботу — навіть у міських умовах.

Аналіз випадку: Вибухові роботи проти кам'яних пилок у плані безпеки, впливу на навколишнє середовище та термінів проекту

Згідно з Звітом про роботу кар'єрів за 2023 рік, у якому було проаналізовано 47 різних місць по країні, технологія каменерізів зменшила кількість виробничих травм приблизно на дві третини порівняно з традиційними методами підриву. Вібрація від цих пилок залишається досить низькою — близько 8 мм/с, що значно нижче, ніж у разі використання вибухівки, де показники зазвичай коливаються від 25 до 40 мм/с. Такий нижчий рівень вібрації означає значно менший ризик для навколишніх будівель і споруд. Ще одним цікавим висновком стало те, що проекти, у яких використовувалися каменерізи, утворювали на 92 відсотки менше частинок у повітрі та завершувалися на 17–23 дні раніше очікуваного терміну. І це ще не все: у звіті також зазначено, що витрати на вторинну обробку під час видобутку граніту знизилися приблизно на 18–27 доларів США за тонну завдяки набагато чистішим розрізам.

Неперевершена точність і чисті розрізи для високовартісних застосувань

Досягнення точності розмірів при роботі з твердими породами, такими як граніт і мармур

Працюючи з твердими каменями, такими як граніт, каменерізні пили зазвичай дотримуються допуску в межах плюс-мінус 1,5 мм, що допомагає точно витримувати розміри. Сучасні автоматизовані системи з алмазними дисками забезпечують ще кращі результати, досягаючи точності близько 0,01 дюйма на великих плитах довжиною понад три метри. Така прецизійність значно зменшує витрати матеріалу. Дослідження показують, що ці верстати скорочують втрати матеріалу на 18–22% у порівнянні з традиційними ручними методами нанесення розмітки. Це має велике значення, коли йдеться про камінь преміум-класу, вартість якого може коливатися від 450 до 800 доларів за один кубометр. У цьому бізнесі кожен заощаджений шматочок швидко збільшує прибуток.

Алмазні диски: забезпечують чистий і рівний розріз із мінімальними відходами

Сегментовані алмазні диски, що обертаються зі швидкістю 1200–1500 об/хв, забезпечують гладку, майже остаточну поверхню якістю 90–95%, усуваючи необхідність у масштабній оздоблювальній роботі. Ці диски утворюють на 40% менше дрібних частинок (≤2,5 мкм) порівняно з абразивними аналогами та служать на 30% довше, зменшуючи вплив на навколишнє середовище та частоту технічного обслуговування.

Зменшення потреби у вторинній обробці та оздоблювальних роботах

Проекти, у яких використовуються каменерізні пили, потребують на 2,1 години менше полірування на кожні 10 см² обробленої поверхні порівняно з методами на основі перфораторів. Гладкі краї без сколів усувають необхідність у ремонтних роботах у 87% випадків, що безпосередньо призводить до зниження витрат на оплату праці каменярів на 12–15%.

Дослідження випадку: Кар'єр будівельного каменю в Скандинавії, де використовуються каменерізні пили для точного нарізання блоків

Скандинавський кар'єр, що виробляє архітектурний гнейс, досягнув 98% використання матеріалу після переходу на рухомі каменерізні пилки на гусеничному ходу. Система розрізає блоки вагою 120 тонн із точністю ±5 мм всього за 45 хвилин — у порівнянні з попереднім процесом свердління та підривання, який тривав 8 годин. З 2021 року цей перехід дозволив скоротити споживання води на 65% та скоротити терміни реалізації проектів на 22% у межах 18 комерційних об’єктів.

Рухомість, універсальність та інтеграція з існуючим обладнанням

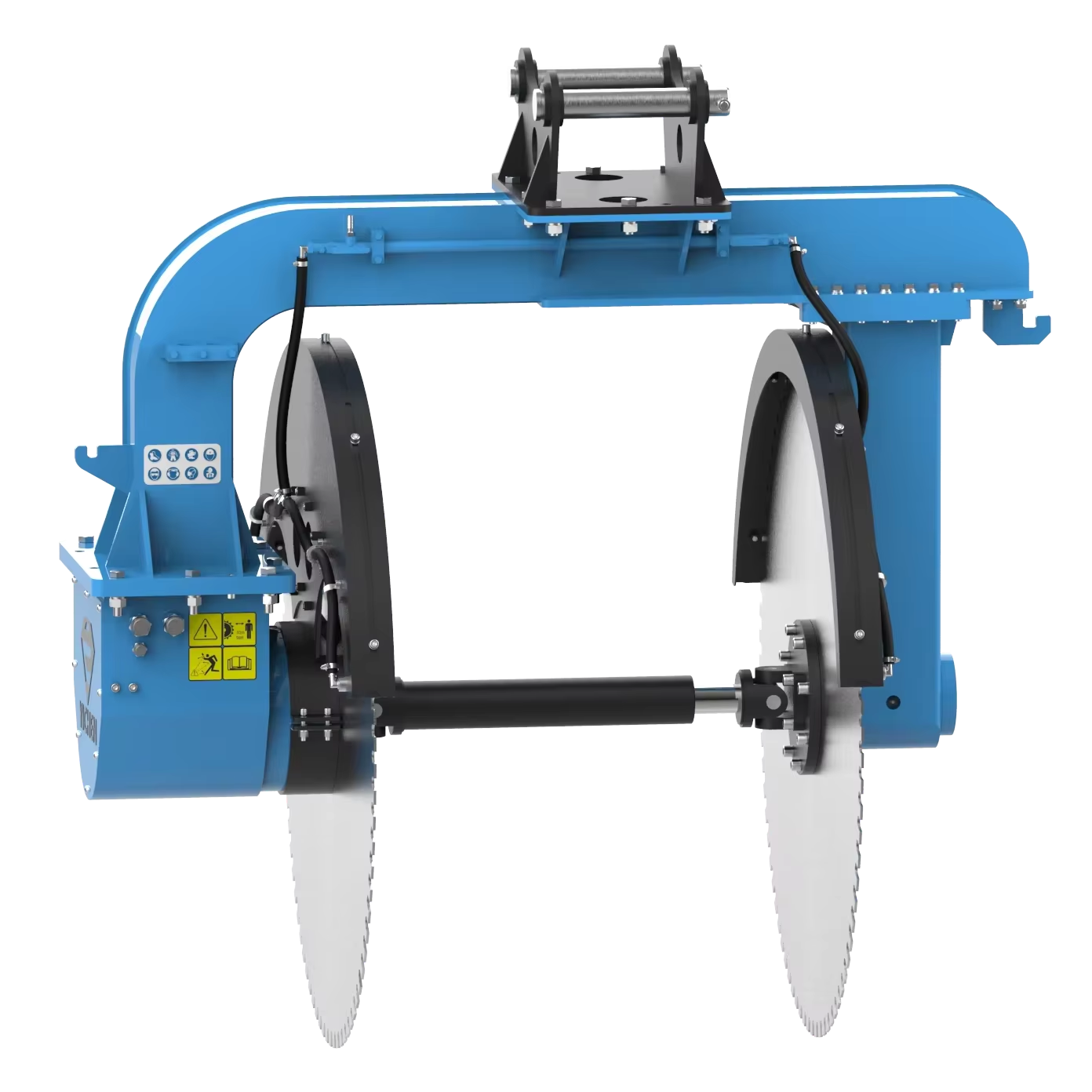

Каменерізні пилки, встановлені на екскаватори: підвищення рухомості в складних умовах місцевості

Каменерізні пилки, встановлені на екскаватори, все частіше використовуються на складних будівельних майданчиках, де традиційне обладнання стикається з труднощами через нерівну місцевість. Такі системи зберігають повну рухомість екскаватора, додаючи при цьому можливість точного різання — особливо вигідно в кар'єрах та гірських районах із нахилом до 22° (огляд геотехнічного обладнання, 2024).

Адаптація до різних типів гірських порід та умов роботи на майданчику

Сучасні каменерізні пили ефективно розрізають граніт (шкала Мооса 6–7), базальт (шкала Мооса 5–6) та армовані бетони зі стабільними характеристиками. Просунуті гідравлічні системи автоматично регулюють швидкість обертання леза (120–250 об/хв) та зусилля опускання (8 000–15 000 psi) залежно від щільності матеріалу, мінімізуючи необхідність ручного перенастроювання між шарами.

Безшовна інтеграція з існуючим парком екскаваторів для швидкого розгортання

Дослідження 2024 року показало, що підрядники скоротили час на налаштування на 65%, коли встановлювали каменерізні пили на наявні екскаватори вагою 20–30 тонн, порівняно з використанням окремих установок. Стандартизовані кріплення та швидкоз’єднувачі гідравліки дозволяють екіпажам перемикатися між ковшами, гаками та пилами за менше ніж 15 хвилин — це критично важливо для операцій, де потрібна часта зміна інструментів.

Зростаюча тенденція: перехід від ручних методів та вибухів до механізованих систем каменерізних пил

У 38 штатах США норми вимагають, щоб вібрації залишалися нижче 2,5 мм/с поблизу чутливих будівель, що пояснює, чому каменерізні пили використовуються приблизно в 73 відсотках міських будівельних робіт згідно з даними Інституту будівельних технологій за 2023 рік. Коли підрядники переходять від традиційних методів буріння та підривання до сучасних систем різання, вони часто завершують роботу приблизно на 40% швидше. Наприклад, нещодавній проект автостради в Колорадо дозволив бригадам економити цілий тиждень часу, оскільки їм не потрібно було чекати тривалих процедур отримання дозволів на підривні роботи.

Довгострокова ефективність витрат та оптимізація праці

Економія праці за рахунок скорочення складу бригади та скорочення часу на підготовку

Каменерізні пили зменшують потребу у робочій силі шляхом 40% порівняно з традиційними групами для підривних робіт (Звіт про ефективність будівництва, 2023). Швидке розгортання дозволяє командам розпочати різання протягом 30 хвилин після прибуття, звільняючи персонал для паралельних завдань і підвищуючи загальну продуктивність на об’єкті.

Знижені витрати на технічне обслуговування та простій порівняно з операціями на основі підриву

Каменерізи усувають постійні витрати, пов’язані з закупівлею вибухівки та відновленням місць підриву — витрати, які можуть становити 15–20% видобувних бюджетів. На відміну від підривних робіт, які потребують щоденних перевірок безпеки та відповідності нормативним вимогам, каменерізи працюють безперервно, і заміна пилок потрібна лише кожні 120–150 годин різання.

Балансування первинних інвестицій з довгостроковим ROI та експлуатаційною економією

Незважаючи на вищі початкові витрати (85 тис. – 200 тис. доларів США), каменерізи забезпечують у середньому 5,3-річний строк окупності , перевершуючи підривні роботи за рахунок трьох ключових переваг:

- Оптимізація праці : групи з 3 осіб замінюють бригади з 8–10 осіб для підривних робіт

- Зменшення простою : 92% часу роботи проти 67% для циклів підриву/буріння

- Збереження матеріалів : Прецизійне різання зберігає на 18−22% більше придатного до продажу каменю на кожному проекті

Згідно з Звітом про ефективність у будівництві за 2023 рік, поєднання економії праці, обладнання та відходів скоротило загальні витрати на проект на $27−$41 за тонну при видобутку граніту.

Часто задані питання (FAQ)

Які основні переваги використання каменерізів порівняно з традиційними методами?

Каменерізи мають такі переваги, як швидше різання, підвищена точність, скорочений час простою та менший вплив на навколишнє середовище порівняно з традиційними методами, такими як пневматичні молоти та вибухові роботи.

Яким чином каменерізи сприяють безпеці на робочому місці?

Каменерізи значно зменшують вібрації та кількість частинок у повітрі, знижуючи ризик травмування на робочому місці та мінімізують можливу шкоду для навколишніх конструкцій.

Чи підходять каменерізи для різання різних типів гірських порід?

Так, сучасні каменерізи є універсальними і можуть ефективно різати граніт, базальт і залізобетон завдяки передовій гідравліці та алмазним різцям.

Який зазвичай строк окупності інвестицій у системи каменерізів?

Каменерізи зазвичай забезпечують окупність протягом 5,3 року за рахунок оптимізації витрат на робочу силу, скорочення простою та підвищення ефективності використання матеріалів, що робить їх вигідними інвестиціями.

Зміст

-

Надзвичайна ефективність і продуктивність у важких умовах Каменерізні пилки Застосування

- Високопродуктивне різання в умовах щільних гірських порід

- Щоденні обсяги виробництва: кубометри, оброблені каменерізними пилками порівняно з традиційними методами

- Порівняння механічних каменерізів і підривання: швидкість, узгодженість і робочий потік

- Аналіз випадку: Вибухові роботи проти кам'яних пилок у плані безпеки, впливу на навколишнє середовище та термінів проекту

-

Неперевершена точність і чисті розрізи для високовартісних застосувань

- Досягнення точності розмірів при роботі з твердими породами, такими як граніт і мармур

- Алмазні диски: забезпечують чистий і рівний розріз із мінімальними відходами

- Зменшення потреби у вторинній обробці та оздоблювальних роботах

- Дослідження випадку: Кар'єр будівельного каменю в Скандинавії, де використовуються каменерізні пили для точного нарізання блоків

-

Рухомість, універсальність та інтеграція з існуючим обладнанням

- Каменерізні пилки, встановлені на екскаватори: підвищення рухомості в складних умовах місцевості

- Адаптація до різних типів гірських порід та умов роботи на майданчику

- Безшовна інтеграція з існуючим парком екскаваторів для швидкого розгортання

- Зростаюча тенденція: перехід від ручних методів та вибухів до механізованих систем каменерізних пил

- Довгострокова ефективність витрат та оптимізація праці

- Часто задані питання (FAQ)