Nadzwyczajna wydajność i produktywność w trudnych warunkach Piły do skał Zastosowania

Wysoka wydajność cięcia w gęstych formacjach skalnych

Piły do kamienia tną nawet do 3 razy szybciej niż młoty pneumatyczne w granicie i bazaltcie, dzięki ostrzom nasączonym diamentem pracującym z prędkością 1200–1800 obr./min. Ciągła moc hydrauliczna eliminuje cykle zatrzymywania i uruchamiania charakterystyczne dla metod ręcznych, utrzymując ciągłość pracy nawet w formacjach skalnych o wytrzymałości na ściskanie przekraczającej 250 MPa.

Zysk dziennej wydajności: metry sześcienne przetworzone przy użyciu pił do kamienia w porównaniu z tradycyjnymi metodami

Ekipy terenowe zauważyły wzrost wydajności o około 85 procent w porównaniu do tradycyjnego wiercenia i strzału, gdy przeszły na nowoczesną technologię pił do skalnych. Weźmy na przykład urządzenie montowane na koparce – typowo obsługuje od 18 do 22 metrów sześciennych trudnej skały w ciągu ośmiogodzinnego dnia pracy. To znacznie więcej niż osiągane przez ręczne młoty udarowe, które ledwo pokonują 10–12 metrów sześciennych w tym samym czasie. Główne powody tej poprawy? Mniejszy czas wymiany narzędzi oraz lepsza kompatybilność z istniejącym sprzętem na placu budowy. Większość operatorów stwierdza, że ich praca staje się dużo płynniejsza, gdy wszystko działa bez przerwy i nie ma potrzeby częstych przestojów na konserwację czy zmianę narzędzi.

Porównanie mechanicznych pił skalnych i strzału: szybkość, spójność i przebieg operacji

| Czynnik | Piły do skał | Przygotowanie powierzchni |

|---|---|---|

| Czas montażu | 15−30 minut | 4−8 godzin (wiercenie + układanie ładunku) |

| Precyzja cięcia | tolerancja ±2 mm | Nieprzewidywalne strefy pęknięć |

| Praca po cięciu | Brak (powierzchnie gotowe do użycia) | Usunięcie zanieczyszczeń + kształtowanie wtórne |

Cięcie mechaniczne unika opóźnień związanych z bezpiecznym oczyszczeniem w ciągu 12–48 godzin, które towarzyszą strzelaniom, umożliwiając nieprzerwane działania — nawet w środowiskach zurbanizowanych.

Analiza przypadku: Strzelania vs. Piły do skał pod względem bezpieczeństwa, wpływu na środowisko i harmonogramów projektów

Zgodnie z raportem Quarry Operations za 2023 rok, w którym przeanalizowano 47 różnych lokalizacji na całym kraju, technologia pił do kamienia zmniejszyła wypadki przy pracy o około dwie trzecie w porównaniu z tradycyjnymi metodami strzałowymi. Wibracje tych pił są również bardzo niskie i wynoszą około 8 mm/s. To znacznie mniej niż przy użyciu materiałów wybuchowych, które zazwyczaj oscylują w granicach od 25 do 40 mm/s. Niższy poziom wibracji oznacza dużo mniejsze ryzyko uszkodzenia otaczających budynków i konstrukcji. Innym ciekawym spostrzeżeniem było to, że projekty wykorzystujące piły do kamienia generowały o 92 procent mniej cząstek w powietrzu i kończyły się od 17 do 23 dni wcześniej niż przewidywano. Aby dodać kolejny argument, raport wspomniał również o czymś innym: koszty przetwarzania wtórnego podczas ekstrakcji granitu spadły o około 18–27 dolarów na tonę dzięki znacznie czystszej jakości cięcia.

Niezrównana precyzja i czyste cięcia dla zastosowań o wysokiej wartości

Osiąganie dokładności wymiarowej w twardej skale, takiej jak granit i marmur

Podczas pracy z twardymi kamieniami, takimi jak granit, piły kamieniarskie zazwyczaj utrzymują się w zakresie tolerancji plus minus 1,5 mm, co pomaga zachować bardzo dokładne wymiary. Nowoczesne, zautomatyzowane systemy wyposażone w diamentowe ostrza potrafią osiągnąć jeszcze lepsze wyniki, zapewniając dokładność rzędu około 0,01 cala na dużych płytach o długości przekraczającej trzy metry. Taka precyzja znacząco zmniejsza ilość odpadów. Badania wykazują, że te maszyny redukują straty materiałowe o 18%–22% w porównaniu ze staromodnymi metodami ręcznego znakowania. Ma to duże znaczenie w przypadku wysokiej jakości kamienia, którego koszt może wahać się od 450 do 800 dolarów za jeden metr sześcienny. Każda zaoszczędzona część szybko się sumuje w tym biznesie.

Ostrza z nasadkami diamentowymi: umożliwiają czyste, gładkie cięcie przy minimalnych odpadach

Obracające się z prędkością 1200–1500 obr./min tarcze diamentowe segmentowane pozwalają uzyskać gładkie, niemal wykończone powierzchnie o jakości 90–95%, eliminując konieczność intensywnego wykańczania. Tarcze te generują o 40% mniej drobnych cząstek (≤2,5 µm) niż alternatywy ścierniowe i są o 30% bardziej trwałe, co zmniejsza wpływ na środowisko oraz częstotliwość konserwacji.

Zmniejszona potrzeba przetwarzania wtórnego i prac wykończeniowych

Projekty wykorzystujące piły skalne wymagają o 2,1 godziny mniej polerowania na każde 10 cm² powierzchni cięcia w porównaniu z metodami opartymi na kruszarkach. Gładkie, pozbawione skaleczeń krawędzie eliminują pracę naprawczą w 87% instalacji, co bezpośrednio przekłada się na obniżenie kosztów robocizny dla zakładów kamieniarskich o 12–15%.

Studium przypadku: Kopalnia kamienia łupanego w Skandynawii wykorzystująca piły skalne do precyzyjnego kształtowania bloków

Kopalnia skandynawska wytwarzająca gnejs o parametrach architektonicznych osiągnęła wykorzystanie materiału na poziomie 98% po wprowadzeniu gilotyn do cięcia skał na gąsienicach. System cięcia bloków o masie 120 ton z dokładnością ±5 mm trwa zaledwie 45 minut, w porównaniu do poprzedniego procesu wiercenia i strzału trwającego 8 godzin. Od 2021 roku ta zmiana zmniejszyła zużycie wody o 65%, a także skróciła harmonogramy realizacji projektów o 22% w ramach 18 obiektów komercyjnych.

Mobilność, uniwersalność i integracja z istniejącym sprzętem

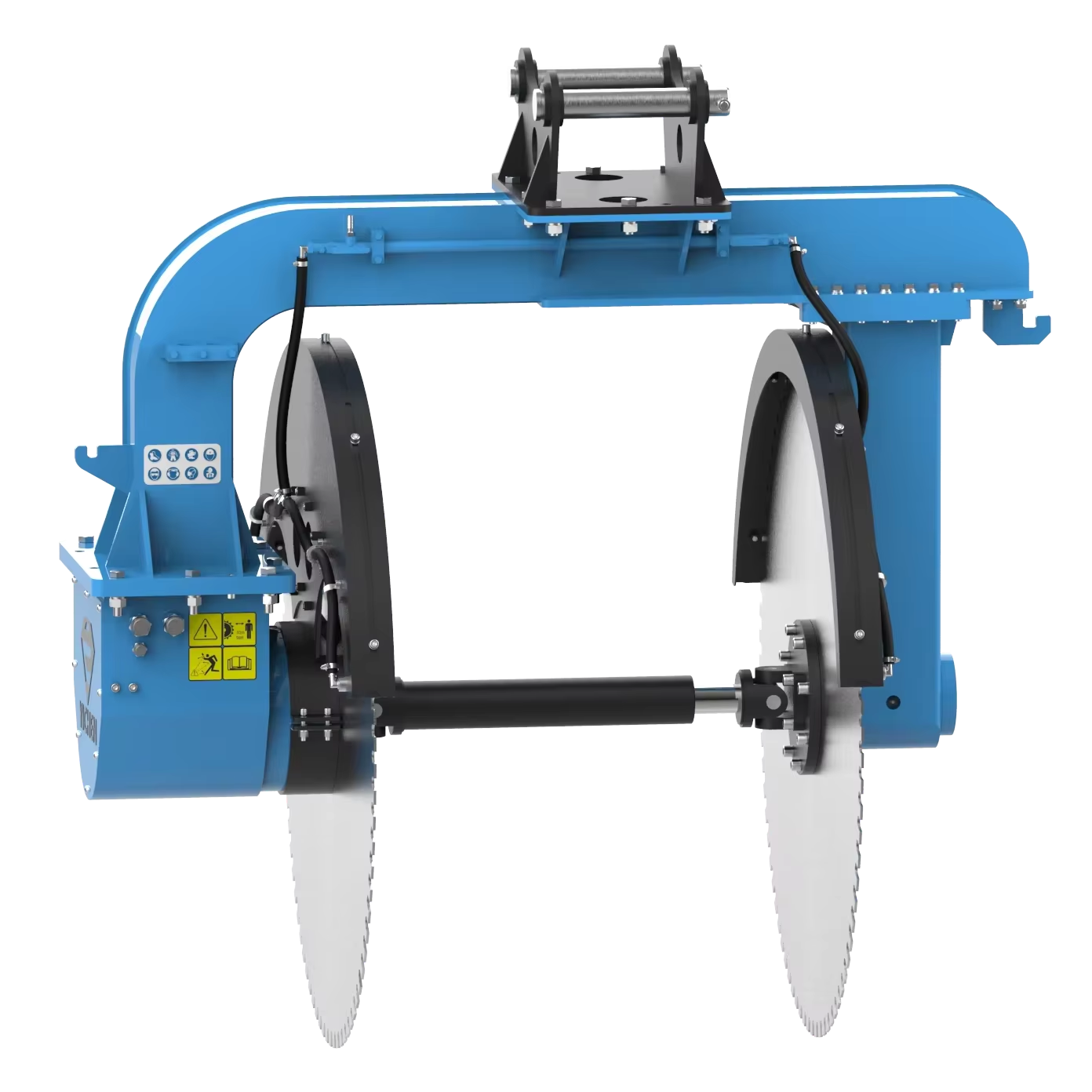

Gilotyny do skał montowane na koparkach: zwiększanie mobilności na trudnym terenie

Gilotyny do skał montowane na koparkach są coraz częściej stosowane na trudnych placach budowy, gdzie tradycyjny sprzęt ma problemy z nierównym terenem. Te systemy zachowują pełną mobilność koparki, jednocześnie dodając możliwość precyzyjnego cięcia – co jest szczególnie korzystne w kopalniach oraz obszarach górskich z nachyleniem poniżej 22° (Geotechnical Equipment Review 2024).

Dostosowanie do różnych typów skał i warunków terenowych

Nowoczesne piły do skał skutecznie cięją granit (skala Mohsa 6−7), bazalt (skala Mohsa 5−6) oraz beton zbrojony przy zachowaniu stabilnej wydajności. Zaawansowane układy hydrauliczne automatycznie dostosowują prędkość obrotową tarczy (120−250 RPM) i siłę docisku (8 000−15 000 psi) w zależności od gęstości materiału, minimalizując konieczność ręcznej kalibracji między warstwami.

Bezproblemowa integracja z istniejącymi flotami koparko-ładowarek umożliwia szybkie wdrażanie

Badanie z 2024 roku wykazało, że wykonawcy skrócili czas przygotowania o 65%, montując piły do skał na istniejących koparkach o masie 20−30 ton, w porównaniu do wdrażania samodzielnych jednostek. Standardowe uchwyty montażowe oraz szybkozłączki hydrauliczne pozwalają zespołom na wymianę kubłów, łamaczy i pił w mniej niż 15 minut – kluczowe dla operacji wymagających częstej zmiany narzędzi.

Rosnąca tendencja: przejście od metod ręcznych i strzałowych do zmechanizowanych systemów pił do skał

W 38 stanach na terenie Stanów Zjednoczonych przepisy wymagają, aby wibracje w pobliżu budynków wrażliwych na zakłócenia nie przekraczały 2,5 mm/s, co tłumaczy, dlaczego piły tarczowe są stosowane w około 73 procentach miejskich prac budowlanych – wynika to z danych Instytutu Technologii Budowlanej z 2023 roku. Gdy wykonawcy przechodzą ze tradycyjnych metod wiercenia i strzałów na te nowoczesne systemy cięcia, często kończą swoje zadania o około 40% szybciej. Weźmy na przykład ostatni projekt autostrady w Kolorado, gdzie ekipom udało się zaoszczędzić cały tydzień, ponieważ nie musiały czekać na długotrwałe procedury pozwoleń wymagane przy operacjach strzałowych.

Długoterminowa efektywność kosztów i optymalizacja pracy

Oszczędność pracy dzięki mniejszej liczbie pracowników i szybszemu czasowi przygotowania

Piły do kamienia zmniejszają zapotrzebowanie na pracę ręczną poprzez 40% w porównaniu do tradycyjnych zespołów strzałowych (Raport Efektywności Budowlanej 2023). Szybka mobilizacja pozwala zespołom rozpocząć cięcie w ciągu 30 minut od przybycia, zwalniając personel do wykonywania równoległych zadań i poprawiając ogólną produktywność na placu budowy.

Niższe koszty utrzymania i krótsze przestoje w porównaniu do operacji opartych na strzałach

Piły do kamienia eliminują ponoszone cyklicznie koszty związane z zakupem materiałów wybuchowych oraz rekultywacją miejsc strzałowych – koszty te mogą stanowić nawet 15–20% budżetu górniczego. W przeciwieństwie do strzałów, które wymagają codziennych kontroli bezpieczeństwa i sprawdzeń zgodności z przepisami, piły pracują ciągle, a ich tnące elementy wymienia się rutynowo jedynie co 120–150 godzin cięcia.

Optymalizacja inwestycji początkowej z długoterminowym zwrotem z inwestycji i oszczędnościami operacyjnymi

Mimo wyższych początkowych kosztów (85 tys. – 200 tys. USD), piły do kamienia zapewniają średnio 5,3-letni zwrot z inwestycji , przewyższając metody strzałowe dzięki trzem kluczowym zaletom:

- Optymalizacja pracy : 3-osobowe załogi zastępują 8–10-osobowe zespoły strzałowe

- Zmniejszenie przestojów : 92% czasu operacyjnego w stosunku do 67% dla cykli strzałowych/wiertniczych

- Ochrona materiałów : Precyzyjne cięcie pozwala zachować o 18−22% więcej sprzedawnego kamienia na projekt

Zgodnie z raportem Construction Efficiency Report za 2027 r., połączone oszczędności związane z pracą, sprzętem i odpadami zmniejszyły całkowite koszty projektu o 27–41 USD na tonę w operacjach kwaterowania granitu.

Często Zadawane Pytania (FAQ)

Jakie są główne zalety stosowania pił do kamienia w porównaniu z tradycyjnymi metodami?

Piły do kamienia oferują takie zalety jak szybsze tempo cięcia, większa precyzja, mniejszy czas przestojów oraz niższy wpływ na środowisko w porównaniu z tradycyjnymi metodami, takimi jak młoty pneumatyczne czy strzały górnicze.

W jaki sposób piły do kamienia przyczyniają się do bezpieczeństwa na stanowisku pracy?

Piły do kamienia znacząco redukują drgania i ilość cząstek w powietrzu, obniżając ryzyko urazów przy pracy oraz minimalizując potencjalne uszkodzenia otaczających konstrukcji.

Czy piły do kamienia nadają się do cięcia różnych typów skał?

Tak, nowoczesne piły do kamienia są uniwersalne i mogą skutecznie ciąć granit, bazalt oraz beton zbrojony dzięki zaawansowanym układom hydraulicznym i ostrzom z nasypem diamentowym.

Jaki jest typowy zwrot z inwestycji w systemy pił do kamienia?

Piły do kamienia zapewniają zazwyczaj zwrot z inwestycji po 5,3 roku dzięki optymalizacji pracy, zmniejszeniu przestojów i lepszemu wykorzystaniu materiału, co czyni je opłacalnym przyjęciem.

Spis treści

-

Nadzwyczajna wydajność i produktywność w trudnych warunkach Piły do skał Zastosowania

- Wysoka wydajność cięcia w gęstych formacjach skalnych

- Zysk dziennej wydajności: metry sześcienne przetworzone przy użyciu pił do kamienia w porównaniu z tradycyjnymi metodami

- Porównanie mechanicznych pił skalnych i strzału: szybkość, spójność i przebieg operacji

- Analiza przypadku: Strzelania vs. Piły do skał pod względem bezpieczeństwa, wpływu na środowisko i harmonogramów projektów

-

Niezrównana precyzja i czyste cięcia dla zastosowań o wysokiej wartości

- Osiąganie dokładności wymiarowej w twardej skale, takiej jak granit i marmur

- Ostrza z nasadkami diamentowymi: umożliwiają czyste, gładkie cięcie przy minimalnych odpadach

- Zmniejszona potrzeba przetwarzania wtórnego i prac wykończeniowych

- Studium przypadku: Kopalnia kamienia łupanego w Skandynawii wykorzystująca piły skalne do precyzyjnego kształtowania bloków

-

Mobilność, uniwersalność i integracja z istniejącym sprzętem

- Gilotyny do skał montowane na koparkach: zwiększanie mobilności na trudnym terenie

- Dostosowanie do różnych typów skał i warunków terenowych

- Bezproblemowa integracja z istniejącymi flotami koparko-ładowarek umożliwia szybkie wdrażanie

- Rosnąca tendencja: przejście od metod ręcznych i strzałowych do zmechanizowanych systemów pił do skał

- Długoterminowa efektywność kosztów i optymalizacja pracy

- Często Zadawane Pytania (FAQ)