Cocok Bucket Penghancur dengan Spesifikasi Excavator dan Kapasitas Hidrolik

Evaluasi Kelas Berat Excavator dan Kompatibilitas Carrier

Memilih ukuran bucket crusher yang tepat untuk excavator berdasarkan kelas beratnya sangat penting untuk menjaga stabilitas dan keselamatan operasional. Mesin dengan berat kurang dari 12 ton akan bekerja paling baik dengan bucket sekitar atau di bawah 0,3 meter kubik. Bucket kecil ini membantu menjaga keseimbangan dan mengurangi beban pada lengan excavator. Untuk mesin yang lebih besar dengan berat antara 20 hingga 30 ton, umumnya mampu menangani bucket dengan kapasitas antara 0,8 hingga 1,2 meter kubik. Kisaran ukuran ini meningkatkan produktivitas tanpa memberikan beban berlebihan pada peralatan. Menurut jurnal Pemeliharaan Peralatan tahun lalu, sekitar dua pertiga dari kegagalan awal bucket disebabkan oleh rasio berat yang tidak sesuai. Sebelum membeli, sebaiknya periksa rekomendasi pabrikan mengenai spesifikasi GVW dan ukur jarak antara stick dan bucket yang diperbolehkan. Hal ini membantu memastikan semua komponen terpasang dengan benar.

Pastikan Kompatibilitas Sistem Hidrolik: Aliran, Tekanan, dan Kupling

Mendapatkan penyetelan hidrolik yang tepat pada bucket crusher sangat kritis. Sebagian besar unit bekerja paling optimal ketika mendapatkan laju aliran sekitar 100 hingga 220 liter per menit, sementara tingkat tekanan biasanya perlu berada di antara 180 hingga 350 bar. Sebuah studi terbaru dari Fluid Power Systems pada tahun 2024 menunjukkan sesuatu yang cukup mengejutkan—hampir separuh (tepatnya 41%) kegagalan bucket crusher disebabkan oleh sistem hidrolik yang tidak sesuai. Saat memilih quick coupler, operator harus memilih yang mampu menahan setidaknya 90% dari tekanan hidrolik maksimum yang dihasilkan oleh ekskavator mereka. Jangan lupa untuk memeriksa apakah sirkuit tambahan tersebut sudah sesuai dengan komponen yang bersertifikasi ISO 16028. Perhatian terhadap detail seperti ini yang membuat perbedaan besar dalam hal mendapatkan performa yang konsisten dari mesin berat ini hari demi hari.

Hindari Beban Berlebih: Sesuaikan Ukuran dan Berat Bucket dengan Performa Mesin

Bucket yang terlalu besar mengurangi efisiensi ayunan hingga 30% dan dapat meningkatkan suhu cairan hidrolik di atas 82°C, yang berisiko merusak sistem. Ikuti panduan berikut untuk penggunaan yang optimal:

| Berat Ekskavator | Berat Bucket Maksimum | Gaya Remuk Direkomendasikan |

|---|---|---|

| 8–15 ton | 1.200–1.800 kg | 90–140 kN |

| 15–25 ton | 1.800–3.000 kg | 140–220 kN |

| 25–40 ton | 3.000–4.500 kg | 220–320 kN |

Uji lapangan menunjukkan bahwa ukuran bucket yang tepat meningkatkan throughput material sebesar 22% dalam aplikasi quarry dibandingkan dengan konfigurasi yang kelebihan beban.

Pilih Ukuran yang Tepat Bucket Penghancur Ukuran Berdasarkan Aplikasi dan Model Carrier

Bucket Penghancur Pedoman Ukuran Berdasarkan Kelas Berat Excavator

Memadankan ukuran bucket dengan berat excavator memastikan operasi yang stabil dan efisien. Mesin kompak (6–12 ton) bekerja paling baik dengan bucket 0,25–0,35 m³ di bawah 2.000 kg, sedangkan unit menengah (16–25 ton) cocok menggunakan model 0,55–0,85 m³. Carrier yang lebih besar (30–45 ton) membutuhkan bucket 1,2–1,6 m³ untuk menangani tugas bervolume tinggi secara efisien.

| Kelas Berat Carrier | Kapasitas Bucket Ideal | Aliran Hidrolis Maksimal | Aplikasi Umum |

|---|---|---|---|

| 6-12 ton | 0,25–0,35 m³ | 130 L/menit | Demolisi perkotaan, daur ulang ringan |

| 16-25 ton | 0,55–0,85 m³ | 220 L/menit | Persiapan kuari, pemecahan beton |

| 30-45 ton | 1,2–1,6 m³ | 265 L/menit | Penambangan, pengolahan batuan skala besar |

Aliran hidrolik yang tidak sesuai menyebabkan 78% kegagalan sistem dalam operasi bucket crusher (studi efisiensi peralatan 2023).

Studi Kasus Lapangan: Pemilihan Ukuran yang Tepat Mencegah Downtime dan Memaksimalkan Output

Sebuah tim konstruksi jalan raya meningkatkan efisiensi dengan beralih dari bucket 1,4 m³ ke 0,9 m³ pada ekskavator 22 ton mereka. Throughput naik dari 50 menjadi 68 ton/jam, penggunaan bahan bakar turun 19%, dan kejadian perawatan tak terencana berkurang sebesar 42% (Heavy Equipment Journal, 2023). Padanan yang dioptimalkan meningkatkan distribusi berat dan mengurangi tekanan pada komponen hidrolik.

Keseimbangan antara Kapasitas Bucket dan Kebutuhan Skala Proyek

Untuk pekerjaan residensial jangka pendek (<2 minggu), pilih bucket dengan kapasitas 20–30% di bawah kapasitas maksimum excavator guna meningkatkan manuverabilitas. Proyek infrastruktur besar akan lebih diuntungkan dengan penggunaan bucket yang beroperasi pada 85–95% kapasitas hidrolik untuk mempertahankan produktivitas. Pertimbangkan kepadatan material—granit memerlukan volume bucket yang 15–20% lebih kecil dibandingkan beton agar tetap dalam batas beban aman.

Optimalkan Kinerja Pemecahan Berdasarkan Jenis Material dan Kebutuhan Output

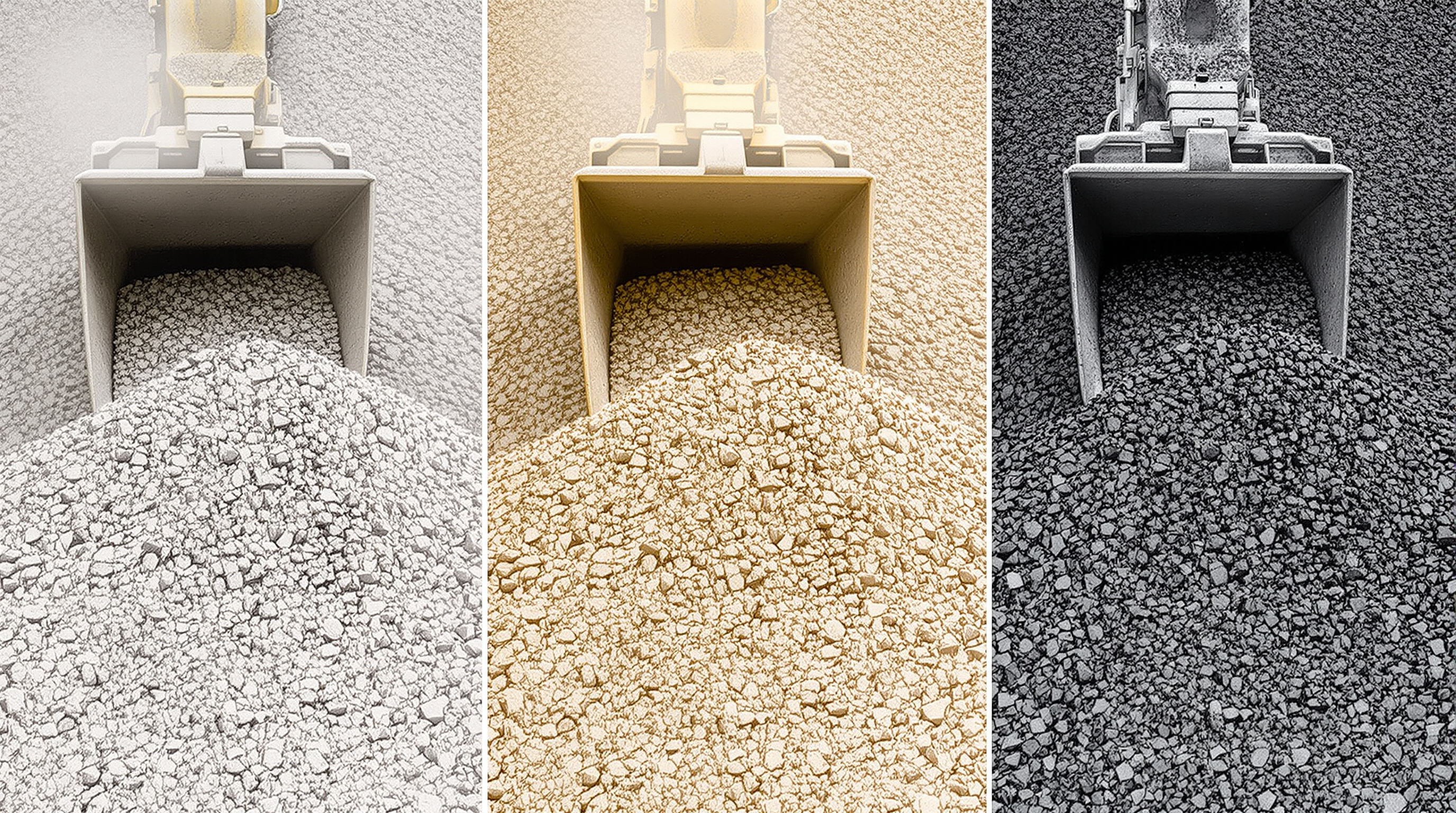

Pilih Desain Bucket Berdasarkan Kekerasan dan Komposisi Material

Mendapatkan hasil yang baik dari operasi pemecahan benar-benar bergantung pada pemilihan desain bucket yang tepat sesuai jenis material yang perlu diproses. Saat menangani beton, operator membutuhkan rahang dan gigi tambahan yang sangat kuat terbuat dari baja keras untuk menangani pekerjaan tersebut. Batuan seperti granit dan material kasar lainnya membutuhkan sesuatu yang lebih tangguh lagi—biasanya insert tungsten karbida memberikan hasil terbaik melawan segala bentuk keausan. Material yang lebih lunak, seperti aspal atau tanah liat, justru bekerja lebih baik dengan bukaan pakan yang lebih besar karena cenderung tersangkut jika tidak. Dan untuk material yang sulit seperti beton yang bercampur besi beton, konfigurasi khusus mampu memberikan perbedaan besar. Mesin dengan rahang berputar berlawanan arah yang dipasangkan dengan saringan pemisah membantu memisahkan bagian-bagian yang tidak diinginkan secara jauh lebih efektif. Menurut laporan industri terbaru, sekitar seperempat pasar global untuk peralatan pertambangan dan pengolahan mineral dialokasikan untuk sistem pemecah saja. Angka ini menunjukkan betapa pentingnya bagi para insinyur untuk merancang mesin secara khusus sesuai dengan jenis material tertentu.

Sesuaikan Ukuran Output dan Throughput untuk Kebutuhan Proyek Tertentu

Mengatur celah antar rahang sejalan dengan perubahan tekanan hidrolik memungkinkan operator mengontrol ukuran hasil yang berkisar antara 20 hingga 120 milimeter. Dalam aplikasi daur ulang, sebagian besar fasilitas membutuhkan ukuran agregat yang lebih kecil, biasanya di bawah 50 mm agar dapat digunakan kembali dalam campuran aspal. Di sisi lain, tambang batu primer biasanya lebih cocok menggunakan ukuran yang lebih besar sekitar 80 mm atau lebih yang sesuai untuk tahap pengolahan selanjutnya. Tingkat kelembapan juga memegang peran penting di sini karena ketika material menjadi lebih basah sekitar 15%, laju produksi cenderung menurun sekitar 20% karena material basah lebih mudah menempel satu sama lain. Namun, sistem hidrolik aliran variabel terbaru memberikan perbedaan tersendiri. Sistem canggih ini memungkinkan mesin beralih secara instan antara berbagai mode, yaitu penggilingan halus pada sekitar 12 hingga 15 liter per menit dibandingkan dengan penghancuran kasar yang membutuhkan 25 hingga 30 liter per menit, menjadikan peralatan jauh lebih serbaguna untuk berbagai kebutuhan operasional.

Maksimalkan Efisiensi dalam Aplikasi Daur Ulang, Pembongkaran, dan Tambang Batu

Crusher buckets yang dapat berputar 360 derajat benar-benar mengurangi frekuensi pekerja harus memindahkannya di area penghancuran yang sempit. Kami telah melihat beberapa lokasi berhasil mengurangi waktu henti hampir separuhnya dengan model yang dapat berputar ini. Dalam aplikasi tambang batu, tersedia versi khusus yang dilengkapi katup pelindung beban berlebih yang menjaga tekanan tetap stabil meskipun digunakan setiap hari untuk memproses jumlah besar batu kapur. Operasi daur ulang juga mendapat manfaat dari sistem penekan debu bawaan. Sistem ini tidak hanya membantu perusahaan memenuhi standar kualitas udara ketat yang mensyaratkan kadar partikel tidak boleh melebihi 10 mikrogram per meter kubik, tetapi juga menciptakan kondisi kerja yang lebih aman bagi seluruh personel di lokasi. Pengujian di lapangan menunjukkan bahwa bucket yang dirancang khusus untuk aplikasi tertentu dapat meningkatkan produktivitas sekitar 35 persen setiap hari dibandingkan model standar saat menangani berbagai jenis material sekaligus.

Evaluasi Kualitas Konstruksi dan Siklus Kerja: Umum vs. Berat Bak Pemecah

Pemahaman Siklus Kerja: Penggunaan Harian, Intensitas, dan Harapan Keausan

Seberapa lama peralatan bertahan benar-benar bergantung pada apakah konstruksi bak sesuai dengan penggunaannya sehari-hari. Bak dengan kapasitas kerja umum cukup baik untuk pekerjaan-pekerjaan insidental di lokasi, seperti merobohkan dinding atau memecah beton lama ketika hanya dibutuhkan sekitar enam hingga delapan jam per minggu. Namun ketika operasional berjalan pada kecepatan tinggi, terus menerus selama lebih dari empat puluh jam per minggu sambil memecah material keras seperti granit atau basal, di sinilah versi berkapasitas berat unggul. Berdasarkan uji lapangan tahun lalu, bak yang lebih tangguh dengan pelapis baja HARDOX450 dapat bertahan hingga tiga kali lebih lama di tambang dibandingkan bak biasa. Hal ini juga berarti penghematan biaya yang nyata, dengan operator melaporkan pengurangan pengeluaran sekitar delapan belas ribu lima ratus dolar per tahun untuk penggantian per mesin.

Fitur Utama yang Meningkatkan Daya Tahan dan Produktivitas Crusher

Bucket premium mencakup peningkatan kritis yang memperpanjang masa pakai:

| Fitur | General-Duty | Beban Berat |

|---|---|---|

| Bahan dasar | baja 400HB | Paduan HARDOX450/NM400 |

| Ketebalan Pelat Aus | 15–20mm | 25–30mm + Ujung yang Dapat Diganti |

| Bantuan | Pengelasan Titik | Sambungan Penuh-Penetrasi |

Peningkatan ini mendukung kapasitas pemecahan 380–520 ton/jam dalam kondisi kerja berat dengan tingkat kegagalan struktural di bawah 2%.

Biaya vs. Nilai Jangka Panjang: Bucket Berkualitas Tinggi dari Produsen Terkemuka

Bucket heavy duty bisa saja harganya 35 hingga 50 persen lebih mahal di awal, tetapi menurut beberapa studi terbaru dari tahun 2023, bucket ini sebenarnya dapat menghemat sekitar tujuh belas ribu dolar dalam total biaya selama tujuh tahun. Apa yang membuat hal ini mungkin terjadi? Nah, produsen bucket terkemuka mulai menggunakan desain modular sehingga pekerja hanya perlu mengganti bagian-bagian seperti ujung atau pelat samping, bukan membeli bucket baru setiap kali suatu bagian aus. Hal ini sangat penting bagi operasional yang menangani lebih dari lima puluh ribu ton setiap tahunnya karena penggantian seluruh bucket secara terus-menerus akan menjadi sangat mahal dalam waktu singkat.

Pertanyaan yang Sering Diajukan

Faktor apa saja yang harus saya pertimbangkan saat memilih bucket Penghancur untuk excavator saya?

Pertimbangkan kelas berat excavator, kompatibilitas sistem hidrolik (laju aliran dan tekanan), serta kebutuhan aplikasi khusus Anda.

Bagaimana dampak kapasitas bucket yang terlalu besar terhadap sistem hidrolik?

Bak yang terlalu besar mengurangi efisiensi dan dapat meningkatkan suhu cairan hidrolik, yang berpotensi menyebabkan kerusakan sistem.

Apa saja manfaat menggunakan bak penghancur heavy-duty bucket Penghancur ?

Bak penghancur heavy-duty menawarkan ketahanan yang lebih tinggi, terutama untuk penggunaan terus-menerus dalam kondisi yang keras, yang berpotensi menghemat biaya pemeliharaan jangka panjang.

Daftar Isi

- Cocok Bucket Penghancur dengan Spesifikasi Excavator dan Kapasitas Hidrolik

- Pilih Ukuran yang Tepat Bucket Penghancur Ukuran Berdasarkan Aplikasi dan Model Carrier

- Optimalkan Kinerja Pemecahan Berdasarkan Jenis Material dan Kebutuhan Output

- Evaluasi Kualitas Konstruksi dan Siklus Kerja: Umum vs. Berat Bak Pemecah

- Pertanyaan yang Sering Diajukan