Відповідати Ковш-дробарка до технічних характеристик екскаватора та гідравлічної потужності

Оцініть ваговий клас екскаватора та сумісність з носієм

Вибір правильного розміру ковша-дробарки для вашого екскаватора залежно від його вагового класу має велике значення для забезпечення стабільності та безпечної роботи. Машини, що важать менше 12 тонн, найкраще працюють з ковшами об'ємом приблизно 0,3 кубічних метра або менше. Ці менші ковши допомагають зберігати баланс і створюють менше навантаження на руку екскаватора. Якщо говорити про більші машини у діапазоні від 20 до 30 тонн, вони, як правило, добре справляються з ковшами об'ємом від 0,8 до 1,2 кубічних метра. Цей діапазон розмірів підвищує продуктивність без надмірного навантаження на обладнання. За даними журналу Equipment Maintenance Journal минулого року, приблизно дві третини всіх передчасних відмов ковшів виникають через невідповідність вагових співвідношень. Перш ніж здійснювати покупку, варто перевірити рекомендації виробника щодо максимальної ваги (GVW) та виміряти відстань між штовхачем і ковшем. Це допоможе переконатися, що всі компоненти правильно пасують один до одного.

Перевірте сумісність гідравлічної системи: потік, тиск і з'єднання

Налаштування гідравліки для ковшів-дробарок має критичне значення. Більшість агрегатів працюють найкраще при витраті деякого між 100 і 220 літрів на хвилину, тоді як рівень тиску зазвичай має бути в межах від 180 до 350 бар. Нещодавнє дослідження, проведене Fluid Power Systems у 2024 році, показало щось досить шокуюче — майже половина (а саме 41%) всіх відмов ковшів-дробарок пов'язана з невідповідністю гідравлічних систем. Вибираючи швидкоз'єднання, операторам слід звертати увагу на моделі, які можуть витримувати щонайменше 90% максимального гідравлічного тиску, що створюється екскаватором. І не забудьте перевірити, чи правильно допоміжні контури відповідають частинам, сертифікованим за ISO 16028. Саме така увага до деталей має вирішальне значення для забезпечення стабільної роботи цих важких машин з дня на день.

Уникайте перевантаження: узгоджуйте розмір і вагу ковша з продуктивністю машини

Занадто великі ковші зменшують ефективність повороту на 30% і можуть підвищити температуру гідравлічної рідини понад 82°C, що створює ризик пошкодження системи. Дотримуйтесь цих рекомендацій для оптимального підбору:

| Вага екскаватора | Максимальна вага ковша | Рекомендована сила стискання |

|---|---|---|

| 8-15 тонн | 1 200–1 800 кг | 90–140 кН |

| 15–25 тонн | 1 800–3 000 кг | 140–220 кН |

| 25–40 тонн | 3 000–4 500 кг | 220–320 кН |

Польові випробування показують, що правильно підібрані ковші збільшують продуктивність на 22% у гірничодобувних застосуваннях порівняно з перевантаженими установками.

Виберіть правильний Ковш-дробарка Підбір розміру залежно від застосування та моделі носія

Ковш-дробарка Рекомендації щодо підбору за класом ваги екскаватора

Сумісність розміру ковша з вагою екскаватора забезпечує стабільну та ефективну роботу. Компактні машини (6–12 тонн) найкраще працюють з ковшами 0,25–0,35 м³ вагою до 2 000 кг, тоді як середні моделі (16–25 тонн) добре поєднуються з ковшами 0,55–0,85 м³. Більші носії (30–45 тонн) потребують ковшів 1,2–1,6 м³ для ефективного виконання завдань з великою кількістю матеріалу.

| Клас ваги носія | Оптимальна місткість ковша | Максимальна гідравлічна потужність | Зазвичай застосовуються |

|---|---|---|---|

| 6-12 тонн | 0,25–0,35 м³ | 130 л/хв | Міське знесення, легка переробка |

| 16-25 тонн | 0,55–0,85 м³ | 220 л/хв | Підготовка кар'єру, подрібнення бетону |

| 30-45 тонн | 1,2–1,6 м³ | 265 л/хв | Гірництво, масштабна переробка каменю |

Несумісність гідравлічного потоку відповідає за 78% відмов системи під час операцій з використанням щокових дробарок (дослідження ефективності обладнання 2023 року).

Практичний приклад: правильний підбір обладнання запобігає простоям і забезпечує максимальну продуктивність

Команда, яка займалася будівництвом автодороги, підвищила ефективність, змінивши ківш з 1,4 м³ на 0,9 м³ на екскаваторах вагою 22 тонни. Продуктивність зросла з 50 до 68 тонн/годину, споживання палива знизилося на 19%, а кількість непланових технічних обслуговувань скоротилася на 42% (журнал «Важке обладнання», 2023). Оптимальний підбір забезпечив кращий розподіл ваги та зменшив навантаження на гідравлічні компоненти.

Баланс між місткістю ковша та масштабом проекту

Для короткострокових будівельних робіт (<2 тижні) обирайте ковші на 20–30% нижче максимальної вантажопідйомності екскаватора, щоб покращити маневреність. Для великих інфраструктурних проектів краще використовувати ковші, що працюють на 85–95% гідравлічної потужності, щоб підтримувати продуктивність. Враховуйте щільність матеріалу — для граніту потрібні ковші на 15–20% меншого об'єму, ніж для бетону, щоб залишатися в межах безпечних навантажень.

Оптимізуйте продуктивність подрібнення залежно від типу матеріалу та потреб у виведенні

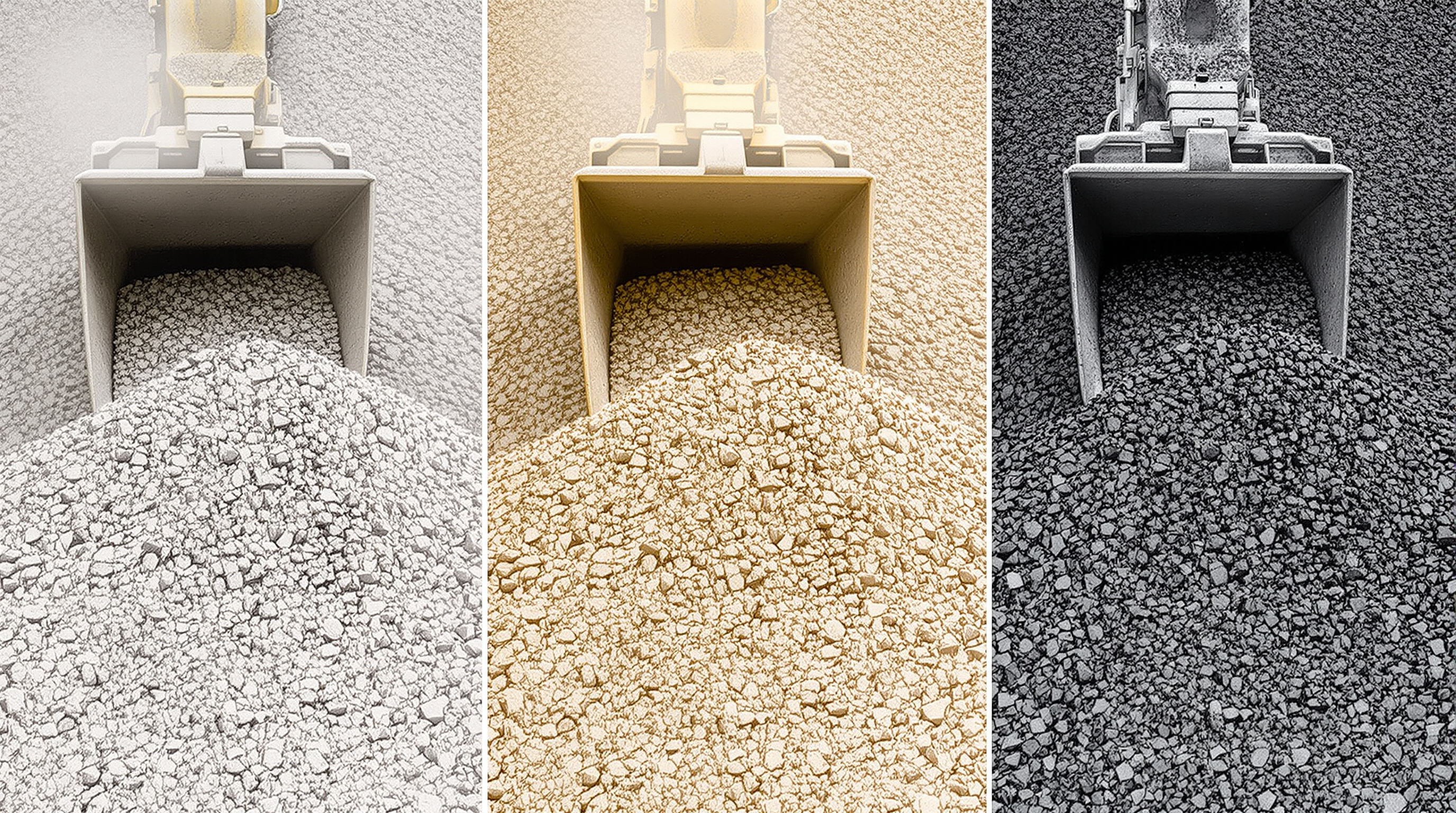

Обирайте конструкцію ковша залежно від твердості та складу матеріалу

Отримання хороших результатів дроблення залежить від правильного підбору конструкції ковша залежно від типу оброблюваного матеріалу. Під час роботи з бетоном операторам потрібні додатково міцні щелепи та зуби з високоякісної сталі, щоб впоратися з навантаженням. Для граніту та інших важких матеріалів потрібно ще міцніше обладнання — найкраще показують себе вставки з вольфрамового карбіду, які стійкі до зношування. М’якші матеріали, такі як асфальт або глина, краще обробляються при використанні великих завантажувальних отворів, тому що інакше вони мають тенденцію застрягати. І, звісно, існують складні матеріали, як-от бетон з арматурою, де особливе значення має спеціальне обладнання. Машина з протистічними щелепами та сітчастими решетами набагато ефективніше відокремлює непотрібні фрагменти. За даними останніх галузевих звітів, приблизно чверть глобального ринку обладнання для видобування та збагачення мінералів припадає саме на системи дроблення. Цей показник демонструє, наскільки важливо для інженерів спеціалізувати конструкції обладнання залежно від типу матеріалів під час створення цих машин.

Налаштуйте розмір виведення та продуктивність залежно від конкретних вимог проекту

Налаштування зазору між щелепами разом із зміною гідравлічного тиску дозволяє операторам контролювати розмір вивантаження, який варіюється від 20 до 120 міліметрів. У застосуваннях, пов’язаних із переробкою, більшість підприємств потребують менших розмірів заповнювача, зазвичай нижче 50 мм, щоб їх можна було повторно використовувати в асфальтових сумішах. З іншого боку, первинним кар'єрам зазвичай краще підходять більші шматки розміром приблизно 80 мм або більше, які придатні для подальших технологічних операцій. Рівень вологості також відіграє важливу роль, адже коли матеріали стають вологішими приблизно на 15%, продуктивність має тенденцію знижуватися приблизно на 20%, тому що вологі матеріали легше злипаються. Проте саме новітні гідравлічні системи зі змінним потоком забезпечують суттєву перевагу. Ці удосконалені системи дозволяють машинам миттєво перемикатися між різними режимами — тонке подрібнення приблизно від 12 до 15 літрів на хвилину порівняно з грубим подрібненням, що потребує від 25 до 30 літрів на хвилину, що робить обладнання набагато більш універсальним для різних експлуатаційних потреб.

Максимізуйте ефективність у переробці, знесенні та кар'єрних застосуваннях

Завдяки здрібнювальним ковшам, які можуть обертатися на 360 градусів, значно зменшується необхідність переміщувати їх вручну на тісних демонтажних ділянках. На деяких об’єктах час простою скоротився майже на половину після використання таких обертових моделей. Для кар'єрів існують спеціальні версії, оснащені клапанами захисту від перевантаження, які підтримують стабільний тиск навіть при щоденному обробленні великих обсягів вапняку. Операції з переробки вторсировини також виграють від вбудованих систем пригнічення пилу. Ці системи не лише допомагають компаніям дотримуватися суворих вимог щодо якості повітря, де рівень завислих частинок має бути нижчим за 10 мікрограмів на кубічний метр, але й забезпечують безпечніші умови праці для усіх працівників на місці. Експерименти на практиці показали, що ковші, спроектовані спеціально для певних завдань, можуть підвищити продуктивність приблизно на 35 відсотків щодня порівняно зі звичайними серійними моделями під час обробки різноманітних матеріалів одночасно.

Оцінка якості виготовлення та тривалості роботи: звичайна та підвищена тривалість Ковші-дробарки

Розуміння циклів навантаження: щоденне використання, інтенсивність та очікуване зношування

Тривалість використання обладнання залежить від того, чи відповідає конструкція ковша завданням, для яких його використовують щодня. Ковші звичайної тривалості добре підходять для тих тимчасових завдань на місці, таких як знесення стін або руйнування старого бетону, коли вони потрібні лише шість-вісім годин на тиждень. Але коли операції починають виконуватися інтенсивно, працюючи без зупинки понад сорок годин на тиждень, переробляючи тверді матеріали, такі як граніт або базальт, саме ковші підвищеної тривалості показують себе найкраще. За даними польових випробувань минулого року, ці більш міцні ковші, виготовлені зі сталі HARDOX450, можуть витримувати у три рази довше на кар'єрах порівняно зі звичайними. Це також приносить реальну економію коштів: оператори повідомляють, що щорічно витрачають на заміну обладнання на кожну машину приблизно на вісімнадцять тисяч п'ятсот доларів менше.

Ключові особливості, що підвищують міцність та продуктивність дробарки

Преміальні ковші включають важливі поліпшення, що подовжують термін служби:

| Особливість | Загальнозагрузні | Високоміцний |

|---|---|---|

| Основний матеріал | сталь 400HB | Сплав HARDOX450/NM400 |

| Товщина зношувальної плсти | 15–20 мм | 25–30 мм + Змінні наконечники |

| Посилення | Точкова зварювальна обробка | Шви повного проварювання |

Ці оновлення забезпечують продуктивність дроблення 380–520 тонн/год у важких умовах експлуатації з рівнем конструкційних відмов нижче 2%.

Вартість та довгострокова вигода: кошти від провідних виробників

Кошти підвищеної міцності можуть коштувати на 35–50 % більше на початку, але за даними деяких досліджень 2023 року, ці кошти дозволяють заощадити приблизно 17 тисяч доларів США на загальних витратах протягом приблизно семи років. Що робить це можливим? Справжні виробники коштів почали використовувати модульну конструкцію, щоб робітники могли просто замінювати частини, такі як наконечники або бічні пластини, замість того, щоб постійно купувати нові кошти, коли щось зношується. Це має велике значення для операцій, які обробляють понад 50 тисяч тонн на рік, адже постійна заміна цілих коштів швидко стає дорогою справою.

Часті запитання

Які чинники я маю врахувати під час вибору ковш-дробарка для мого екскаватора?

Врахуйте ваговий клас вашого екскаватора, сумісність гідравлічної системи (витрата та тиск), а також конкретні вимоги до застосування.

Як впливає надмірна місткість коша на гідравлічну систему?

Занадто великі ковші зменшують ефективність і можуть підвищити температуру гідравлічної рідини, що потенційно призводить до пошкодження системи.

Які переваги використання важкого ковш-дробарка ?

Ковші-дробарки важкого типу забезпечують більшу міцність, особливо при постійному використанні в екстремальних умовах, що потенційно дозволяє зекономити на тривалих витратах на обслуговування.

Зміст

- Відповідати Ковш-дробарка до технічних характеристик екскаватора та гідравлічної потужності

- Виберіть правильний Ковш-дробарка Підбір розміру залежно від застосування та моделі носія

- Оптимізуйте продуктивність подрібнення залежно від типу матеріалу та потреб у виведенні

- Оцінка якості виготовлення та тривалості роботи: звичайна та підвищена тривалість Ковші-дробарки

- Часті запитання