বোঝাপড়া এক্সকেবেটর অগার প্রকার এবং তাদের প্রয়োগ

মাটি, শিলা এবং বরফ অগার: প্রধান পার্থক্য এবং ব্যবহারের ক্ষেত্র

বিভিন্ন ধরনের ইক্সকেটর অগার নির্দিষ্ট উপকরণের সাথে সবচেয়ে ভালো কাজ করে। মৃদু থেকে মাঝারি ঘনত্বের মাটি সম্পন্ন অঞ্চলে ইয়ার্থ অগার বেশ ভালো কাজ করে, যা ল্যান্ডস্কেপিং কাজ, খামারের বেড়া স্থাপন বা আমাদের চারপাশে দেখা মতো ইউটিলিটি পোল স্থাপনের জন্য দুর্দান্ত পছন্দ। রক অগারগুলি কার্বাইড দাঁত দিয়ে তৈরি যা চুনাপাথর এবং কংক্রিটের মতো খুব শক্ত জিনিসগুলি কাটার জন্য ব্যবহৃত হয়। 2023 সালের একটি সমীক্ষায় দেখা গেছে যে নিয়মিত মডেলের তুলনায় শিলাময় স্থানে খননকাজে প্রায় 40% সময় বাঁচানো যায়। বরফ অগারগুলি খুব কম ব্যবহৃত হলেও শীতল অঞ্চলগুলিতে এগুলি অত্যন্ত প্রয়োজনীয় হয়ে ওঠে। এই বিশেষ সরঞ্জামগুলি চরম তাপমাত্রা সহ্য করতে পারে এমন ইস্পাত ব্যবহার করে, যা শীতকালে অবকাঠামোগত কাজের সময় পার্মাফ্রস্ট বা জমে থাকা মাটি খনন করতে সাহায্য করে।

সাধারণ অগার বিট ডিজাইন এবং তাদের মাটির উপকরণের সাথে মিলন

অগারের দক্ষতা বিট ডিজাইনের উপর অনেকটাই নির্ভর করে:

- হেলিক্যাল ফ্লাইটস এটি কাদায় সেরা কাজ করে, নিরন্তর আবর্জনা অপসারণ করে এবং বন্ধ হয়ে যাওয়ার ঝুঁকি কমায়

- প্যাডেল-শৈলীর বিটস প্রশস্ত, অগভীর খননকারী স্কুপগুলি দিয়ে ঢিলা বালি স্থিতিশীল করে যা ভেঙে পড়ার ঝুঁকি কমায়

- শঙ্কু আকৃতির কার্বাইড টিপস মিশ্র মাটিতে লুকানো বাধা পেলে সঠিক সারিবদ্ধতা বজায় রাখে

সঠিক ডিজাইন নির্বাচন করলে পরিষ্কার গর্ত তৈরি হয় এবং বিট এবং এক্সক্যাভেটর উভয়ের ক্ষয়ক্ষতি কমে যায়।

চরম পরিস্থিতিতে টাংস্টেন-টিপড অগারস ব্যবহারের সময়

যখন শিল বা পাথর দিয়ে বাঁধা কংক্রিটের মতো খুব শক্ত জিনিসের সাথে কাজ করা হয়, তখন অধিকাংশ পেশাদার সাধারণ ইস্পাতের অগারের পরিবর্তে টাংস্টেন টিপড অগার ব্যবহার করে থাকেন। আসলে এই পার্থক্যটি বেশ লক্ষণীয়, এবং এই বিশেষ ধরনের অগারগুলি কঠোর পরিস্থিতিতে ব্যবহার করলে সাধারণত তিন থেকে পাঁচ গুণ বেশি স্থায়ী হয়। এটি বিশেষ করে বড় পরিসরের কাজের ক্ষেত্রে অতিরিক্ত বিনিয়োগের মূল্য দেয়, যেখানে সময় নষ্ট হওয়ার কারণে অর্থের ক্ষতি হয়। ধাতু বিজ্ঞানে সাম্প্রতিক উন্নতির ফলে এই অগারগুলি ক্ষেত্রে কাজের সময় সম্মুখীন হওয়া দুটি প্রধান সমস্যা ভালোভাবে মোকাবিলা করতে পারে: শক্ত শিলের স্তর থেকে হঠাৎ আঘাত এবং গভীর গর্ত করার সময় প্রাচীরের সাথে ঘর্ষণ। এর ব্যবহারিক অর্থ হল যে প্রতিস্থাপনের মধ্যবর্তী সময়ে যন্ত্রগুলি আরও বেশি সময় ধরে নির্ভরযোগ্য থাকে এবং আরও বেশি কাজ করতে পারে।

মাটির গঠন এবং ভূমির অবস্থার সাথে অগারের ধরন মেলানো

কীভাবে মাটি, বালি, পাথর এবং মিশ্রিত মাটি অগারের কার্যকারিতা প্রভাবিত করে

ড্রিলিংয়ের কার্যকারিতা এবং সরঞ্জামের জীবনকাল মাটির গঠনের উপর বড় প্রভাব ফেলে। কাদা থাকলে সমস্যা হয় এর আঠালো ধরনের কারণে যা অতিরিক্ত ঘর্ষণ তৈরি করে এবং জিনিসপত্র আটকে দেয়। সমাধান কী? ব্লেডগুলির মধ্যে আরও বেশি জায়গা সহ মসৃণ ফ্লাইটিংয়ের দিকে যান। বালি জাতীয় মাটিতে কাজ করার সময় আসলে আরও কঠোর হেলিক্স ডিজাইন স্থিতিশীলতা বজায় রাখতে সাহায্য করে কারণ উপকরণ বের করার সময় সেগুলো বিপর্যয়ের পরিমাণ কমায়, গত বছরের কয়েকটি ক্ষেত্র পরীক্ষার তথ্য অনুযায়ী সাধারণ বিটের তুলনায় প্রায় 30% ভালো। শিলাময় এলাকার জন্য, কঠিন ইস্পাত বা কার্বাইড দাঁতযুক্ত সরঞ্জামের চেয়ে ভালো আর কিছু হতে পারে না যেগুলো শক্ত স্তরগুলোকে কেটে ফেলতে পারে। এবং মিশ্র মৃত্তিকার কথা ভুলবেন না যেখানে কোনও একক পদ্ধতি সবচেয়ে ভালো কাজ করে না। সেক্ষেত্রে হাইব্রিড অগারগুলি কাজে লাগে যাদের সমন্বয়যোগ্য কাটিং কোণ থাকে যা পরবর্তী মাটির ধরন অনুযায়ী পরিবর্তিত হয়।

কঠিন ভূমির জন্য সঠিক অগার নির্বাচন করা

খাড়া ঢালু জায়গা বা অমসৃণ মাটিতে কাজ করার সময় হাইড্রোলিক সিস্টেমের উপর চাপ অনেক বেশি হয়ে থাকে। জমাট কাদা থাকলে অল্প গভীর ফ্লাইট অগারগুলি সত্যিই সম্পূর্ণ স্থান থেকে আটকা পড়া থেকে বাঁচাতে পারে। আবার যখন জমাট বাঁধা মাটির সাথে কাজ করা হয়, তখন সরু করে তৈরি করা পাইলট বিটগুলি নিচের দিকে বেশি চাপ না দিয়েই ভাঙতে পারে। 2023 সালে করা কিছু গবেষণায় অনেক আকর্ষক ফলাফল পাওয়া গিয়েছিল। তারা ধীরে ঘোরা কিন্তু বেশি টর্ক সম্পন্ন অগারগুলি বড় মেশিনের সাথে ব্যবহার করেছিল যা প্রতি মিনিটে প্রায় 18 গ্যালন হাইড্রোলিক পাওয়ার সরবরাহ করত। ফলাফল কি হয়েছিল? বরফপূর্ণ মাটিতে মেশিনগুলি অনেক কম বার থেমে গিয়েছিল, তাদের গবেষণায় পাওয়া তথ্য অনুযায়ী প্রায় আগের চেয়ে অর্ধেক সময় কম থেমেছিল।

কেস স্টাডি: টাংস্টেন-টিপড রক অগার ব্যবহার করে পাথুরে মাটিতে কার্যকারিতা উন্নয়ন

ডেনভারের কাছে সম্প্রতি ঘটিত হাইওয়ে প্রসারণে প্রচুর প্রভাব ফেলে, কারণ ক্রমাগত কার্বাইড বিট থেকে পাথর ড্রিল করার জন্য টাংস্টেন টিপস ব্যবহারে পরিবর্তন করা হয়েছিল। তারা যেটি লক্ষ্য করেছিল তা অবাক করা ছিল প্রকৃতপক্ষে - ড্রিল বিট প্রতিস্থাপন 70% কমে গিয়েছিল, যা তাদের অনেক সময় বাঁচিয়েছিল। যখন পাললিক শিলা স্তরগুলির মধ্যে ড্রিল করা হয়েছিল, তখন অপারেটররা লক্ষ্য করেছিলেন যে তাদের ভেদ হার আগের তুলনায় প্রায় 1.2 গুণ বেশি হয়েছিল। এর ফলে মূলত নির্ধারিত সময়ের তিন দিন আগেই সমস্ত 138 টি ফাউন্ডেশন গর্ত ড্রিল করা হয়েছিল। এবং একটি অতিরিক্ত সুবিধাও রয়েছে: প্রতি গর্তে জ্বালানি ব্যবহার 15% কমে গিয়েছিল। যারা কঠোর বাজেট এবং সময়সূচীর মধ্যে কাজ করছেন, তাদের জন্য এই ফলাফলগুলি বিশেষজ্ঞ ড্রিলিং সরঞ্জামে বিনিয়োগ করলে কীভাবে প্রচুর অর্থ এবং প্রকল্পের সময়সীমা বাঁচানো যায় তা দেখায়।

সঠিক অগার আকার নির্ধারণ: গর্তের ব্যাস এবং ড্রিলিং গভীরতা

প্রকল্পের নির্ভুলতার জন্য অগার ব্যাস এবং গভীরতা নির্বাচনের প্রধান কারণ

সঠিক অগার (স্ক্রু বোরিং মেশিন) আকার বাছাই করা মানে আমাদের যে মাটি দিয়ে কাজ করতে হবে তার ধরন, কোন গঠন সহ্য করার প্রয়োজন হবে এবং প্রকৌশলীদের উল্লেখ করা প্রযুক্তিগত স্পেসিফিকেশনগুলি পর্যালোচনা করা। বেড়ার খুঁটি স্থাপনের সময় সাধারণত 6 থেকে 12 ইঞ্চি পর্যন্ত কিছু ভালোভাবে কাজ করে। কিন্তু বৃহত্তর প্রকল্পের জন্য ভিত্তি পাইলস (স্তম্ভ) নিয়ে আলোচনা করার সময় আমাদের অনেক বেশি প্রশস্ত গর্তের প্রয়োজন হয়, প্রায় 24 থেকে 36 ইঞ্চি পর্যন্ত, কারণ এগুলি অনেক বেশি ওজন সহ্য করতে হয়। আমরা কতটা গভীরে যাচ্ছি তা-ও অনেক গুরুত্বপূর্ণ। হালকা কাজের জন্য পোলগুলির জন্য চার ফুট গভীর গর্ত যথেষ্ট হতে পারে, কিন্তু ভূতাপীয় ইনস্টলেশনের জন্য 20 ফুটের বেশি মাটি খনন করার প্রয়োজন হতে পারে। গত বছর ভূকৌশল বিশেষজ্ঞদের দ্বারা প্রকাশিত গবেষণা অনুসারে, মিশ্র মৃত্তিকা প্রকারের অঞ্চলে প্রায় 100টি ভিত্তি সমস্যার মধ্যে 37টির কারণ হল গর্তের মাত্রা ভুল হওয়া। এজন্য মাটির গঠন এবং নির্মাণের ছবি এবং অগারের স্পেসিফিকেশনগুলি সঠিকভাবে মেলানোটা শুধুমাত্র ভালো অনুশীলন নয়—এটি অত্যন্ত প্রয়োজনীয়।

গভীর-গর্ত ড্রিলিং অ্যাপ্লিকেশনে পৌঁছনো এবং টর্ক সামঞ্জস্য করা

আমরা যত বেশি গভীরে ড্রিল করি, হাইড্রোলিক টর্কের তত বেশি প্রয়োজন হয়। প্রতি অতিরিক্ত 10 ফুট গভীরে নামলে অপারেটরদের সাধারণত প্রায় 18 থেকে 22 শতাংশ অতিরিক্ত শক্তির প্রয়োজন হয় কেবলমাত্র জিনিসপত্র ঘোরানোর জন্য। 30 ইঞ্চির বড় অগারগুলি প্রায় 15 ফুটের বেশি কঠিন মাটির অবস্থায় বাঁকানো বা বিক্ষিপ্ত হওয়া শুরু করার আগে কষ্ট করে। অন্যদিকে, 12 ইঞ্চি ব্যাসের ছোট বিটগুলি অবাক করা মতো ভালো কাজ করে প্রায় 40 ফুট গভীরতায় শক্ত কাদামাটির স্তরে যদি ভালো মানের উচ্চ প্রবাহ হাইড্রোলিক্সের সাথে সংযুক্ত থাকে। মেশিনের ক্ষমতা বিবেচনা করার সময়, বেশিরভাগ 20 টনের কম ওজনের এক্সক্যাভেটর সাধারণ রক অগার দিয়ে 25 ফুটের বেশি যেতে পারে না। কিন্তু 30 টনের বেশি ভারী মেশিনগুলি? সেগুলো বিশেষভাবে ডিজাইন করা টেপারড আর্থ অগার ব্যবহার করে প্রায় 50 ফুট ভূগর্ভে প্রবেশ করতে পারে যেগুলো অপারেশনের সময় সোজা থাকে।

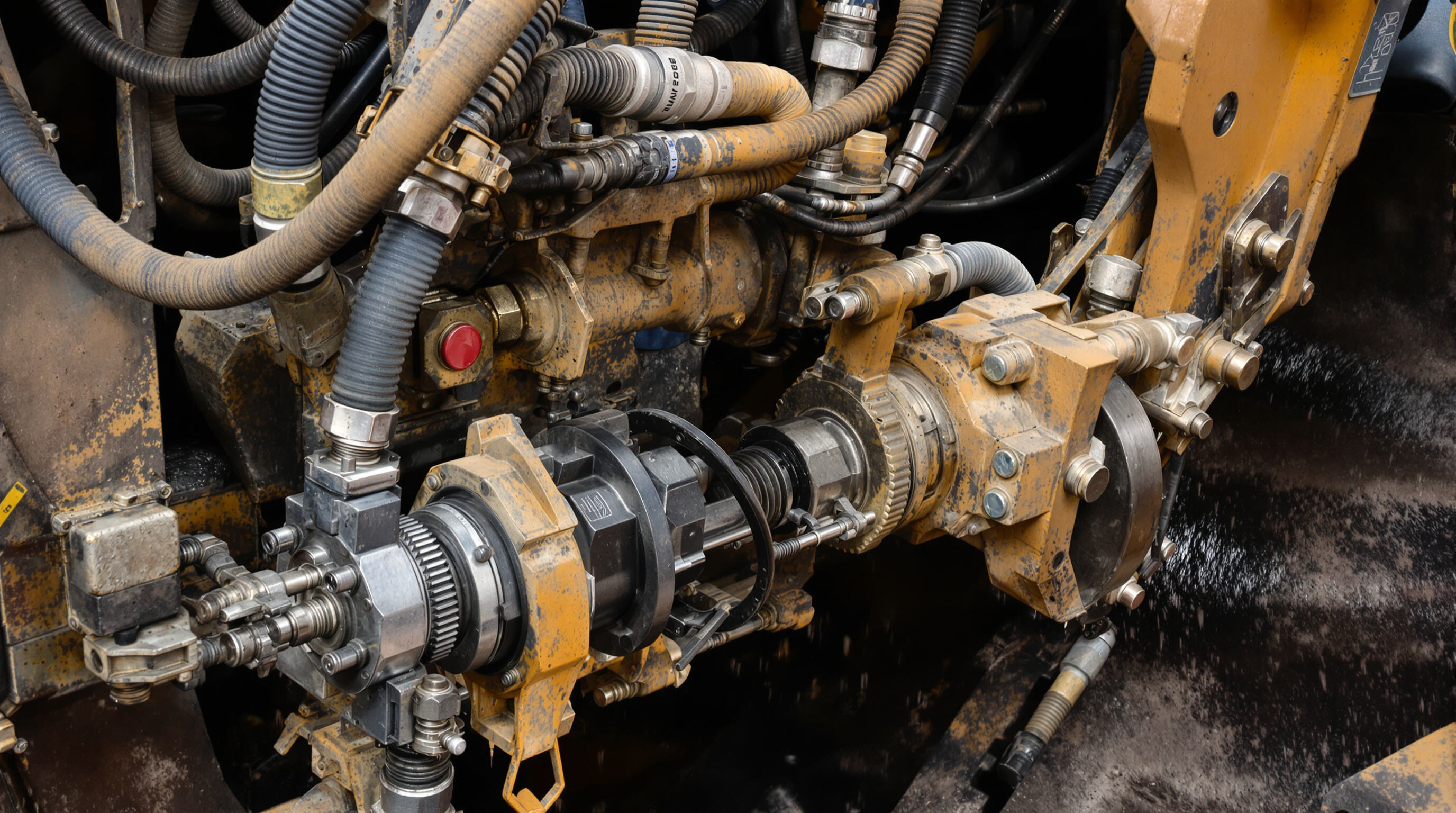

এক্সক্যাভেটর এবং অগার আনুষাঙ্গিকের মধ্যে হাইড্রোলিক সামঞ্জস্যতা নিশ্চিত করা

দক্ষ এবং নিরাপদ অগার অপারেশনের জন্য হাইড্রোলিক সামঞ্জস্যতা অপরিহার্য। প্রবাহ হার, চাপ এবং কাপলার ধরন সঠিকভাবে মেলানো শক্তি স্থানান্তরের জন্য অনুকূল এবং সরঞ্জামের ক্ষতি কমায়।

এক্সক্যাভেটর প্রবাহ হার, চাপ এবং কাপলার ধরনের সাথে অগার প্রয়োজনীয়তা মেলানো

এক্সক্যাভেটরগুলি সাধারণত হাইড্রোলিক প্রবাহের বেলায় মিনিট প্রতি 15 থেকে 35 গ্যালন পর্যন্ত উৎপাদন করে। অগারগুলির প্রয়োজন 8 থেকে 28 জিপিএম (GPM) এর মধ্যে এবং এটি বড় পরিমাণে তাদের আকার এবং কোন ধরনের উপকরণের সাথে তারা কাজ করছে তার উপর নির্ভর করে। যখন কেউ 20 জিপিএম (GPM) এর একটি অগারকে সংযুক্ত করতে চায় যে মেশিনটি কেবল 15 জিপিএম (GPM) সরবরাহ করে তখন জিনিসগুলি ভালো কাজ করে না। কার্যকারিতা প্রায় এক চতুর্থাংশ কমে যায় এবং অংশগুলি দ্রুত ক্ষয়প্রাপ্ত হয় কারণ সিস্টেমটি নিয়ত চাপের মধ্যে থাকে। চাপের স্পেসিফিকেশনগুলি বেশ কিছুটা আলাদা। সাধারণ অগারগুলি প্রতি বর্গ ইঞ্চিতে 3,500 থেকে 5,000 পাউন্ড চাপে চলে। কিন্তু সেই বিশেষ টংস্টেন টিপড সংস্করণগুলি কখনও কখনও এমন সিস্টেমের দাবি করে যা 6,000 পিএসআই (PSI) পর্যন্ত সামলাতে পারে। সঠিক কুইক কাপলার পাওয়াটা এখানে খুব গুরুত্বপূর্ণ। আসলে পৃথিবী স্থানান্তরকারী যন্ত্রগুলির সাথে সংযুক্ত অংশগুলির 42% সমস্যার জন্য ফুটো দায়ী, তাই দীর্ঘমেয়াদে সামঞ্জস্যপূর্ণতা প্রকৃত লাভজনক।

অগার অপারেশনে সাধারণ হাইড্রোলিক মিসম্যাচ এড়ানো

তিনটি সাধারণ ত্রুটি কার্যকারিতা ক্ষতিগ্রস্ত করে:

- অত্যধিক আকারের অগার এক্সক্যাভেটরের হাইড্রোলিক বা লিফট ক্ষমতা অতিক্রম করা, যার ফলে সিস্টেমে ওভারলোড হয়

- ছোট আকারের হোস 15–30% টর্ক হ্রাস করে প্রবাহকে বাধা দেওয়া

- অনুপযুক্ত দ্রুত সংযোগকারী সীল চাপ হ্রাস এবং দূষণের কারণ হওয়া

অপারেটরদের অগার প্রস্তুতকারকদের নির্দিষ্টকরণগুলি পরামর্শ করা উচিত এবং তাদের এক্সক্যাভেটরের হাইড্রোলিক আউটপুটের সাথে মেলানো উচিত। একাধিক মেশিন সম্বলিত বহরের ক্ষেত্রে, ISO 16028-সম্মত সংযোগকারীগুলি চাপ অখণ্ডতা বজায় রেখে সংযুক্তি বদলগুলিকে সরল করে তোলে। প্রতি 500 ঘন্টা পরপর হাইড্রোলিক তরল পদার্থের পরীক্ষা করা চরম তাপমাত্রায় শ্যানতা জনিত সমস্যা প্রতিরোধে সাহায্য করে।

হাইড্রোলিক সামঞ্জস্য নিশ্চিত করে ঠিকাদাররা ডাউনটাইম 60% পর্যন্ত হ্রাস করতে পারেন এবং অগার এবং হোস্ট মেশিন উভয়ের পরিষেবা জীবন বাড়াতে পারেন।

প্রকল্পের প্রয়োজনীয়তা এবং কার্যকরী দক্ষতার সাথে অগার নির্বাচন সামঞ্জস্য করা

বেড়া থেকে ভিত্তি পর্যন্ত: সঠিক নির্বাচন করা এক্সকেবেটর অগার নির্দিষ্ট কাজের জন্য

সঠিক অগার বেছে নেওয়া কাজটি দক্ষতার সাথে সম্পন্ন করতে সম্পূর্ণ পার্থক্য তৈরি করতে পারে। নরম মাটিতে বাড়ির বেড়া স্থাপন করার সময়, অধিকাংশ মানুষ 6 থেকে 12 ইঞ্চি ব্যাসের গর্ত তৈরি করার জন্য প্রমাণ পার্থিব অগার ব্যবহার করে থাকেন যাতে সর্পিলাকার ফ্লাইট ব্যবহার করা হয়। যেসব ক্ষেত্রে মাটি খুব শক্তভাবে জমে গিয়েছে, বিশেষ করে কাদামাটিতে, কার্বাইড দাঁত এবং অতিরিক্ত শক্তিশালী ফ্লাইটিং সহ রক অগার ব্যবহার করলে 24 ইঞ্চির বেশি প্রশস্ত গর্ত তৈরি করতে ভালো সহায়তা করে। বৃক্ষরোপণকারীদের জন্য যারা বড় আকারের গাছের সাথে কাজ করেন, সাধারণত তারা বরফ অগারের মতো আকৃতির সংযোজনগুলি ব্যবহার করেন যাতে ধারালো সরু বিট থাকে যা মেশিনটিকে ধীর করে না দিয়ে ঘন মূল ব্যবস্থার মধ্যে দিয়ে ছেদ করে যায়। গত বছর প্রকাশিত কিছু গবেষণা অনুযায়ী, যেসব ঠিকাদার তাদের অগারগুলি কাজের সাথে মেলানোর মাধ্যমে ব্যবহার করেছিলেন, তাদের গড়ে ড্রিলিং সময় 19 শতাংশ কমেছিল যেখানে অন্যরা যেকোনো সাধারণ সংযোজন ব্যবহার করছিলেন।

সঠিক সংযোজন পছন্দ করে সময় এবং খরচ দক্ষতার সাথে কাজ সম্পন্ন করুন

ড্রিলিং অপারেশনগুলি থেকে সর্বাধিক উপকার অর্জন করা আসলে অগার স্পেসগুলি সেই কাজের প্রয়োজনীয়তা এবং সরঞ্জাম যা সামলাতে পারে তার সাথে মেলানোর বিষয়টির উপর নির্ভর করে। অপারেটররা যখন বড় আকারের অগারগুলি কঠিন শিলা গঠনে ঢোকান, তখন জ্বালানির খরচ প্রায় 22% বৃদ্ধি পায় বলে ইকুইপমেন্ট ওয়াচের সাম্প্রতিক প্রতিবেদনে উল্লেখ করা হয়েছে। অন্যদিকে, নরম মাটিতে খুব ছোট অগার ব্যবহার করলে প্রয়োজনীয় গভীরতা পৌঁছাতে প্রায় 34% বেশি পাস করা লাগে। অধিকাংশ ক্ষেত্রের প্রযুক্তিবিদদের মতে হাইড্রোলিক সিস্টেমগুলিকে তাদের অপটিমাম রেঞ্জে রাখা খুবই গুরুত্বপূর্ণ। মিনিটে 8 থেকে 25 গ্যালন প্রবাহের হার এবং বর্গ ইঞ্চিতে 2,200 থেকে 3,500 পাউন্ড চাপের মধ্যে সেরা ফলাফল পাওয়া যায়। আরপিএম সেটিংসের ক্ষেত্রে সাধারণ মাটি প্রক্রিয়াকরণের সময় 80 থেকে 120 এর মধ্যে রাখা উচিত, তবে যদি টাংস্টেন টিপড বিট ব্যবহার করে জমাট বাঁধা মাটির সাথে কাজ করা হয় তবে এটি 150 এর বেশি পর্যন্ত বাড়ানো উচিত। শ্যাঙ্কগুলির নিয়মিত পরীক্ষা করা হয়নি তা ভুলবেন না। কাটিং টিথগুলি প্রায় 50 থেকে 70 ঘন্টা অপারেটিংয়ের পর প্রতিস্থাপন করুন যাতে কার্যকর প্রকল্পগুলির সময় অপ্রয়োজনীয় ব্যয়বহুল ব্রেকডাউনগুলি এড়ানো যায়।

FAQ

পৃথিবী অগার এবং শিলা অগারের মধ্যে পার্থক্য কী?

মৃদু থেকে মাঝারি ঘনত্বের মাটিতে পৃথিবী অগার উপযুক্ত, যা ল্যান্ডস্কেপিং এবং বেড়া স্থাপনে সাধারণত ব্যবহৃত হয়। শিলা অগারে কঠিন কার্বাইড দাঁত থাকে যা চুনাপাথর এবং কংক্রিটের মতো কঠিন উপকরণগুলি কাটার জন্য আদর্শ এবং ড্রিলিং দক্ষতা 40% পর্যন্ত বাড়ায়।

সাধারণ ইস্পাত অগারের তুলনায় টাংস্টেন-টিপড অগার কেন পছন্দ করা হয়?

শেল এবং পাইলড কংক্রিটের মতো কঠিন উপকরণগুলির মধ্যে ড্রিল করার জন্য টাংস্টেন-টিপড অগার পছন্দ করা হয় কারণ এগুলি টেকসই এবং ইস্পাত অগারের তুলনায় তিন থেকে পাঁচ গুণ বেশি সময় স্থায়ী হয় এবং সময়ের অপচয় কমাতে সাহায্য করে।

মাটির ধরন অগারের কার্যকারিতা কীভাবে প্রভাবিত করে?

আঠালো কাদা মসৃণ ফ্লাইট অগারের প্রয়োজন, বালি মাটিতে আরও শক্ত হেলিক্স ডিজাইনের সুবিধা হয়, পাথর জমিতে শক্ত ইস্পাত বা কার্বাইড দাঁতের প্রয়োজন এবং মিশ্র মাটিতে প্রায়শই সমন্বিত অগারের প্রয়োজন হয় যার কাটিং কোণ সমন্বয়যোগ্য।

কোন কোন নির্ধারণকারী ফ্যাক্টর অগারের সঠিক আকার নির্ধারণ করে?

মাটির ধরন, গাঠনিক প্রয়োজনীয়তা এবং প্রযুক্তিগত স্পেসিফিকেশন অন্তর্ভুক্ত কারক। প্রকল্পের নির্ভুলতার জন্য অগার আকার অপরিহার্য এবং ভিত্তি সমস্যা প্রতিরোধের জন্য মাটির গঠনের সাথে সামঞ্জস্য রাখা উচিত।

হাইড্রোলিক সামঞ্জস্যতা কিভাবে অগার পরিচালনাকে প্রভাবিত করতে পারে?

এক্সক্যাভেটর হাইড্রোলিক আউটপুটের সাথে অগার প্রয়োজনীয়তা মেলানো কার্যকারিতা নিশ্চিত করে এবং পরিধান কমায়। সাধারণ হাইড্রোলিক মিসম্যাচগুলির মধ্যে ভুল প্রবাহের হার, চাপের সেটিংস এবং কাপলারের ধরন অন্তর্ভুক্ত রয়েছে।

সূচিপত্র

- বোঝাপড়া এক্সকেবেটর অগার প্রকার এবং তাদের প্রয়োগ

- মাটির গঠন এবং ভূমির অবস্থার সাথে অগারের ধরন মেলানো

- সঠিক অগার আকার নির্ধারণ: গর্তের ব্যাস এবং ড্রিলিং গভীরতা

- এক্সক্যাভেটর এবং অগার আনুষাঙ্গিকের মধ্যে হাইড্রোলিক সামঞ্জস্যতা নিশ্চিত করা

- প্রকল্পের প্রয়োজনীয়তা এবং কার্যকরী দক্ষতার সাথে অগার নির্বাচন সামঞ্জস্য করা

- FAQ