Compreensão Perfurador de escavadeira Tipos e Suas Aplicações

Brocas para Terra, Rocha e Gelo: Principais Diferenças e Casos de Uso

Diferentes tipos de brocas rotativas funcionam melhor com certos materiais. As brocas para terra lidam bem com solos de densidade média a macia, o que as torna ótimas opções para coisas como serviços de paisagismo, instalação de cercas em fazendas ou colocação dos postes de utilidade pública que vemos por toda parte. As brocas para rocha possuem duráveis pontas de carboneto que permitem cortar materiais muito duros, como calcário e concreto. Uma pesquisa recente de 2023 constatou que elas podem economizar cerca de 40% do tempo de perfuração ao trabalhar em terrenos rochosos, comparadas aos modelos convencionais. As brocas para gelo são menos usadas, mas se tornam absolutamente necessárias em regiões frias. Essas ferramentas especiais utilizam aço resistente a temperaturas extremas, permitindo que os trabalhadores perfurem permafrost ou solo congelado durante obras de infraestrutura nos meses de inverno.

Modelos Comuns de Brocas e sua Adequação ao Tipo de Solo

A eficiência de uma broca depende fortemente do seu design:

- Hélice funcionam melhor em argila, removendo continuamente detritos e minimizando entupimentos

- Brocas do tipo pá estabilizam areia solta com conchas largas e rasas que reduzem o risco de desmoronamento

- Pontas de carboneto cônico mantêm o alinhamento ao encontrar obstáculos ocultos em solos mistos

A seleção do design adequado garante a formação limpa do furo e reduz o desgaste da broca e do escavador.

Quando utilizar brocas com pontas de tungstênio para condições extremas

Ao trabalhar com materiais realmente difíceis, como xisto ou concreto armado, a maioria dos profissionais recorre a barriletes com ponta de tungstênio em vez dos de aço normais. A diferença é bastante significativa, na verdade — essas brocas especializadas tendem a durar de três a cinco vezes mais quando submetidas a condições adversas. Isso torna-as um investimento valioso, especialmente para operações grandes, onde o tempo de inatividade custa dinheiro. Melhorias recentes na ciência dos metais fizeram com que esses barriletes fiquem muito melhores no enfrentamento de dois problemas principais encontrados no trabalho de campo: impactos súbitos causados por camadas de rocha dura e o atrito constante contra as paredes durante a perfuração de buracos profundos. Na prática, isso significa que o equipamento permanece mais confiável por mais tempo e consegue realizar mais tarefas entre uma substituição e outra.

Como Escolher o Tipo de Barrilete de Acordo com a Composição do Solo e as Condições do Terreno

Como Argila, Areia, Rocha e Solos Misturados Afetam o Desempenho do Barrilete

A composição do solo tem grande influência na eficiência da perfuração e na durabilidade do equipamento. Com solos argilosos, o problema está na consistência pegajosa, que gera atrito adicional e tende a entupir as ferramentas. Qual é a solução? Opte por lâminas com filete mais suave e maior espaçamento entre elas. Ao trabalhar em terrenos mais arenosos, designs com hélice mais fechada ajudam a manter a estabilidade durante a remoção do material, reduzindo significativamente desmoronamentos — cerca de 30% melhor do que brocas convencionais, segundo testes de campo do ano passado. Para áreas com muitas rochas, nada supera ferramentas com aço endurecido ou dentes de carboneto, capazes de quebrar camadas resistentes. E não podemos nos esquecer dos solos mistos, onde nenhuma abordagem única funciona perfeitamente. É aí que entram em ação as hélices híbridas, com ângulos de corte ajustáveis que mudam conforme o tipo de solo em que estão perfurando.

Seleção da Broca Ideal para Terrenos Desafiadores

Ao trabalhar em encostas ou terrenos acidentados, a pressão sobre os sistemas hidráulicos fica bastante intensa. Para situações complicadas com lama, as barras de rosca com filetes rasos podem realmente impedir que o equipamento fique preso. E ao lidar com solo congelado, as brocas cônicas realmente se mostram eficazes ao romper a superfície sem exigir muita força descendente. Uma pesquisa realizada em 2023 também apresentou resultados interessantes. Foram combinadas barras de rosca que giram mais devagar, porém com maior torque, juntamente com máquinas maiores, capazes de produzir cerca de 18 galões por minuto de potência hidráulica. O resultado? As máquinas travaram muito menos em condições de solo gelado — algo como metade das vezes em comparação com antes, segundo os resultados obtidos.

Estudo de Caso: Melhorando a Eficiência em Solo Rochoso com Barras de Rosca com Ponteiras de Tungstênio

A recente expansão da rodovia perto de Denver teve um grande impacto quando as equipes trocaram as brocas de carboneto comuns por brocas com pontas de tungstênio para perfuração em rocha. O que elas constataram foi notável, na verdade – as substituições de brocas caíram cerca de 70%, o que economizou muito tempo de inatividade. Ao perfurar através de camadas de rocha sedimentar, os operadores perceberam que a taxa de penetração aumentou aproximadamente 1,2 vez mais rápida do que antes. Isso resultou em todas as 138 escavações para as fundações concluídas três dias inteiros antes do que inicialmente planejado. E há ainda outro benefício: o consumo de combustível reduziu cerca de 15% por buraco. Para empreiteiros que trabalham com orçamentos e cronogramas apertados, esses resultados mostram por que investir em equipamentos especializados de perfuração pode trazer grandes benefícios, tanto em termos de economia financeira quanto no cumprimento dos prazos do projeto.

Determinação do Tamanho Correto da Broca: Diâmetro do Furo e Profundidade da Perfuração

Fatores-chave na seleção do diâmetro e profundidade da broca para precisão do projeto

Escolher o tamanho correto da barrena significa analisar o tipo de solo com o qual estamos lidando, qual a estrutura necessária para suportar e aquelas especificações técnicas que os engenheiros sempre mencionam. Ao instalar postes de cerca, algo entre 6 e 12 polegadas geralmente funciona bem. Porém, ao falar de estacas para fundações em projetos maiores, são necessários furos bem mais largos, cerca de 24 a 36 polegadas de diâmetro, já que estes precisam suportar cargas significativas. A profundidade também é importante. Postes leves podem exigir apenas um furo de cerca de quatro pés de profundidade, enquanto instalações geotérmicas podem demandar escavações superiores a vinte pés no subsolo. De acordo com uma pesquisa publicada no ano passado por especialistas em geotecnia, quase 37 de cada 100 problemas em fundações, em áreas com tipos de solo mistos, ocorrem devido a dimensões incorretas dos furos. Por isso, ajustar exatamente as especificações da barrena tanto à composição do solo quanto aos desenhos técnicos da construção não é apenas uma boa prática — é absolutamente essencial.

Equilíbrio entre alcance e torque em aplicações de perfuração de furos profundos

Quanto mais profundo perfuramos, mais torque hidráulico se torna necessário. Para cada 3 metros adicionais de profundidade, os operadores normalmente precisam de cerca de 18 a 22 por cento a mais de potência só para manter o equipamento funcionando com eficiência. Augadores grandes com mais de 76 centímetros de diâmetro enfrentam dificuldades em condições de solo desafiadoras além de aproximadamente 4,5 metros de profundidade, começando a entortar ou desviar. Por outro lado, brocas menores com diâmetro de 30 centímetros funcionam surpreendentemente bem em formações de argila compacta, alcançando profundidades de cerca de 12 metros, desde que conectadas a hidráulica de alta vazão de boa qualidade. Ao considerar a capacidade da máquina, a maioria dos escavadeiras com peso inferior a 20 toneladas simplesmente não consegue ir muito além de 7,5 metros com augadores comuns para rocha. Mas aquelas máquinas reforçadas com mais de 30 toneladas? Elas são capazes de atingir cerca de 15 metros de profundidade subterrânea utilizando augadores cônicos especiais projetados para permanecerem mais retos durante a operação.

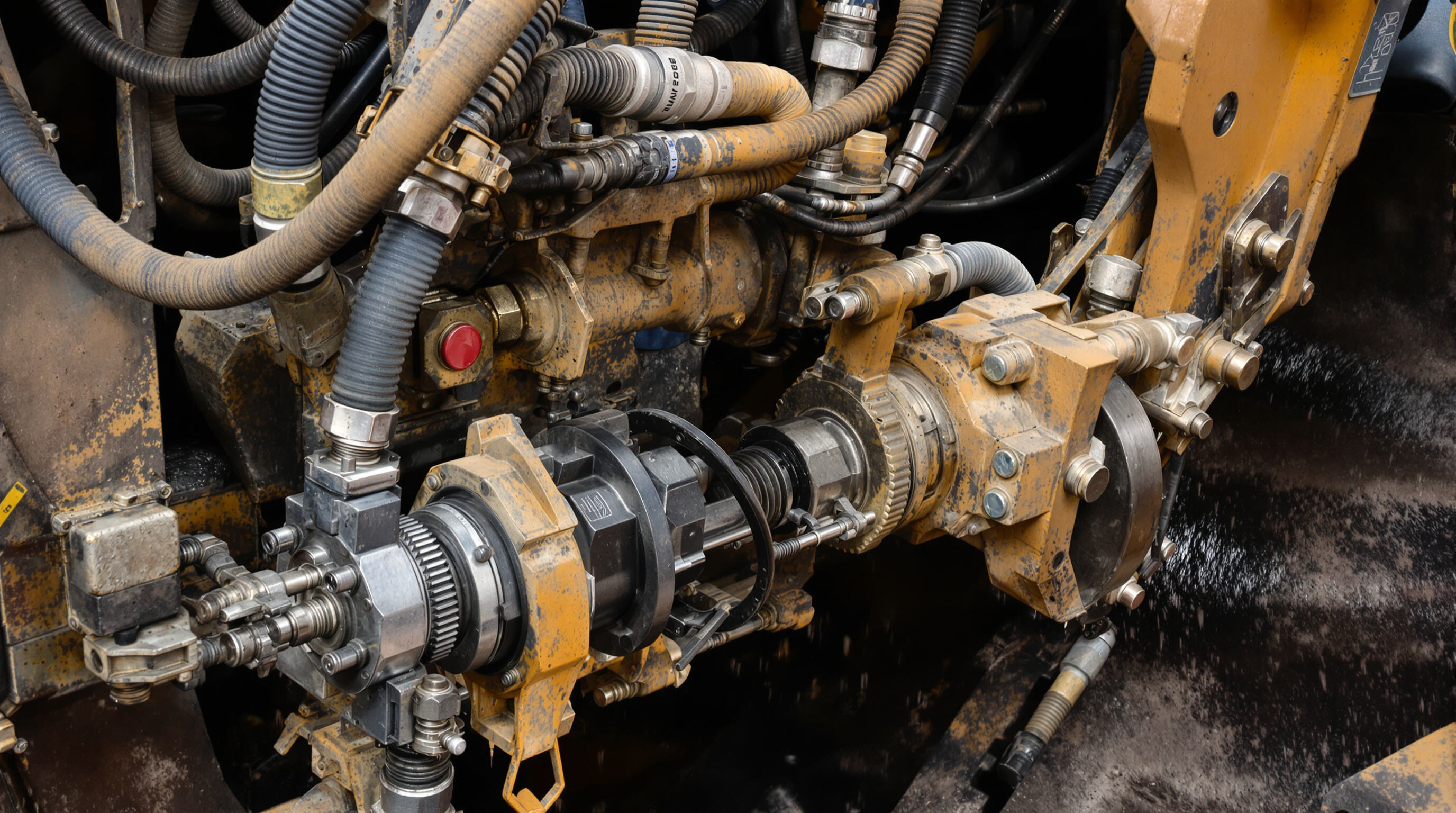

Garantindo a Compatibilidade Hidráulica entre Escavadeira e Acessório de Auger

A compatibilidade hidráulica é essencial para uma operação eficiente e segura do rosco. A correta correspondência entre a vazão, pressão e tipo de acoplamento garante uma transferência de potência ideal e minimiza danos ao equipamento.

Correspondência entre os Requisitos do Rosco e a Vazão, Pressão e Tipo de Acoplamento da Escavadeira

Escavadeiras normalmente produzem entre 15 e 35 galões por minuto em termos de fluxo hidráulico. Os tradores necessitam entre 8 e 28 GPM, e isso depende muito do seu tamanho e do tipo de material com o qual estão trabalhando. Quando alguém tenta acoplar um trador de 20 GPM a uma máquina que fornece apenas 15 GPM, as coisas não funcionam tão bem. A eficiência cai cerca de um quarto, e os componentes tendem a desgastar-se mais rapidamente, pois o sistema está constantemente sob esforço. As especificações de pressão também variam bastante. Tradadores comuns operam em torno de 3.500 a 5.000 libras por polegada quadrada. Mas os modelos mais sofisticados com pontas de tungstênio, às vezes, exigem sistemas capazes de suportar até 6.000 PSI. Conseguir os conectores rápidos adequados é muito importante nesse contexto. Vazamentos são responsáveis por cerca de 42% de todos os problemas com acessórios em equipamentos de movimentação de terra, então a compatibilidade realmente compensa a longo prazo.

Evitando Incompatibilidades Hidráulicas Comuns em Operações com Tradadores

Três erros comuns comprometem o desempenho:

- Tradadores superdimensionados excedendo a capacidade hidráulica ou de elevação da escavadeira, levando à sobrecarga do sistema

- Mangueiras subdimensionadas restringindo o fluxo e reduzindo o torque em 15–30%

- Selos inadequados no acoplamento rápido causando quedas de pressão e contaminação

Os operadores devem consultar as especificações dos fabricantes das trado e adequá-las à saída hidráulica da escavadeira. Para frotas com múltiplas máquinas, acoplamentos compatíveis com a norma ISO 16028 facilitam a troca de acessórios mantendo a integridade da pressão. Realizar testes do óleo hidráulico a cada 500 horas ajuda a prevenir problemas relacionados à viscosidade, especialmente em temperaturas extremas.

Ao garantir a harmonia hidráulica, os contratados podem reduzir o tempo de inatividade em até 60% e prolongar a vida útil tanto dos trados quanto das máquinas principais.

Alinhando a Seleção do Trado com os Requisitos do Projeto e a Eficiência Operacional

De cercas a fundações: Escolher o modelo certo perfurador de escavadeira para trabalhos específicos

Escolher o espiral correto pode fazer toda a diferença quando se trata de concluir o trabalho de forma eficiente. Ao instalar cercas em condições de terreno mais macio, a maioria das pessoas opta por espirais comuns para terra, com as pás em formato espiral, que realizam furos rápidos e limpos em diâmetros de 6 a 12 polegadas. Para trabalhos de fundação onde o solo é muito compacto, especialmente em argila, espirais para rocha equipados com dentes de carboneto e pás extra resistentes costumam resistir melhor em furos maiores que 24 polegadas de largura. Pessoas que plantam árvores grandes geralmente optam por acessórios do tipo espiral para gelo, com pontas afiadas e cônicas que cortam com facilidade sistemas de raízes densos, sem sobrecarregar a máquina. De acordo com uma pesquisa publicada no ano passado, profissionais que escolheram espirais específicos para cada tarefa viram uma redução de cerca de 19 por cento no tempo de perfuração, em comparação com aqueles que utilizaram acessórios genéricos disponíveis.

Maximizando a disponibilidade e a eficiência de custos com a escolha correta do acessório

Conseguir o máximo de eficiência nas operações de perfuração realmente depende de combinar corretamente as especificações da hélice com o que o trabalho realmente exige e com o que o equipamento consegue suportar. Quando os operadores utilizam hélices muito grandes em formações de rocha dura, os custos com combustível aumentam cerca de 22%, segundo o relatório mais recente da Equipment Watch. Por outro lado, usar hélices muito pequenas em solos moles significa ter que fazer cerca de 34% mais passadas apenas para atingir a profundidade desejada. A maioria dos técnicos de campo dirá a qualquer um que quiser ouvir que manter os sistemas hidráulicos dentro de sua faixa ideal é extremamente importante. As taxas de fluxo entre 8 e 25 galões por minuto funcionam melhor quando combinadas com pressões entre 2.200 e 3.500 libras por polegada quadrada. Para os ajustes de RPM, recomenda-se manter entre 80 e 120 ao trabalhar em solos típicos, mas aumentar para além de 150 caso esteja lidando com solo congelado, utilizando aquelas brocas com ponta de carboneto de tungstênio. Não se esqueça também das verificações regulares nos braços da estrutura. Substitua os dentes de corte desgastados aproximadamente a cada 50 a 70 horas de operação para manter tudo funcionando suavemente e evitar aquelas quebras caras que ninguém deseja durante projetos críticos.

Perguntas Frequentes

Qual é a diferença entre brocas de terra e brocas de rocha?

Brocas de terra são adequadas para solos de densidade média a macia, sendo comumente utilizadas em paisagismo e instalação de cercas. Brocas de rocha possuem dentes de carboneto resistentes, ideais para cortar materiais duros como calcário e concreto, melhorando a eficiência da perfuração em 40%.

Por que brocas com ponta de tungstênio seriam preferidas em comparação com brocas de aço regulares?

Brocas com ponta de tungstênio são preferidas para perfurar materiais difíceis, como xisto e concreto armado, devido à sua durabilidade, durando de três a cinco vezes mais do que brocas de aço e ajudando a reduzir o tempo de inatividade.

Como os tipos de solo afetam o desempenho da broca?

Argila aderente requer brocas com superfície mais lisa, solos arenosos se beneficiam de designs de hélice mais fechados, terrenos rochosos necessitam de aço endurecido ou dentes de carboneto, e solos misturados frequentemente exigem brocas híbridas com ângulos de corte ajustáveis.

Quais fatores determinam o tamanho correto da broca?

Fatores incluem tipo de solo, requisitos estruturais e especificações técnicas. O tamanho da haste perfuradora é fundamental para a precisão do projeto e deve ser compatível com a composição do solo para evitar problemas, como falhas na fundação.

Como a compatibilidade hidráulica pode afetar as operações da haste perfuradora?

A adequação dos requisitos da haste perfuradora à saída hidráulica da escavadeira garante eficiência e reduz o desgaste. Incompatibilidades hidráulicas comuns incluem vazão incorreta, configurações de pressão e tipo de acoplamento.

Sumário

- Compreensão Perfurador de escavadeira Tipos e Suas Aplicações

- Como Escolher o Tipo de Barrilete de Acordo com a Composição do Solo e as Condições do Terreno

- Determinação do Tamanho Correto da Broca: Diâmetro do Furo e Profundidade da Perfuração

- Garantindo a Compatibilidade Hidráulica entre Escavadeira e Acessório de Auger

- Alinhando a Seleção do Trado com os Requisitos do Projeto e a Eficiência Operacional

-

Perguntas Frequentes

- Qual é a diferença entre brocas de terra e brocas de rocha?

- Por que brocas com ponta de tungstênio seriam preferidas em comparação com brocas de aço regulares?

- Como os tipos de solo afetam o desempenho da broca?

- Quais fatores determinam o tamanho correto da broca?

- Como a compatibilidade hidráulica pode afetar as operações da haste perfuradora?