Zrozumienie Wyciągów kopalni Typy i ich zastosowania

Śruby do ziemi, skały i lodu: Kluczowe różnice i przypadki zastosowania

Różne typy wiertnic do koparek najlepiej sprawdzają się z określonymi materiałami. Wiertnice do ziemi radzą sobie całkiem dobrze z glebami o średniej i miękkiej konsystencji, co czyni je doskonałym wyborem do prac takich jak projektowanie terenów zielonych, ustawianie ogrodzeń na farmach czy montaż słupów energetycznych, które widzimy wszędzie wokół. Wiertnice skalne wyposażone są w bardzo twarde zęby z węglika spiekanego, które pozwalają im wchodzić w bardzo twarde materiały, takie jak wapień czy beton. Badanie z 2023 roku wykazało, że mogą one oszczędzić około 40% czasu wiercenia na skalistych terenach w porównaniu do standardowych modeli. Wiertnice lodowe używane są rzadziej, ale stają się niezbędne w chłodniejszych rejonach. Te specjalistyczne narzędzia wykonane są ze stali odpornej na ekstremalne temperatury, umożliwiając pracownikom wiercenie w wiecznej marzliźnie lub zamarzniętej ziemi podczas prac infrastrukturalnych w miesiącach zimowych.

Popularne konstrukcje wiertnic i dopasowanie ich do rodzaju gruntu

Wydajność wiertnicy w dużej mierze zależy od konstrukcji jej końcówki:

- Śruby wiertnicze działa najlepiej w glinie, stale usuwając zanieczyszczenia i minimalizując zapychanie

- Wiertła typu łopatkowego stabilizują luźny piasek za pomocą szerokich, płytkich wykopów, które zmniejszają ryzyko zawalenia się

- Stożkowe końcówki węglika spiekanego utrzymują wyrównanie przy napotkaniu ukrytych przeszkód w gruntach mieszanych

Wybór odpowiedniego projektu zapewnia czyste formowanie otworów i zmniejsza zużycie zarówno końcówki, jak i koparki.

Kiedy stosować wiertła z końcówkami wolframowymi w ekstremalnych warunkach

Podczas pracy z naprawdę trudnymi materiałami, takimi jak łupki czy beton zbrojony, większość specjalistów wybiera wiertła z węglikiem wolframu zamiast standardowych stalowych. Różnica jest dość znacząca – te specjalistyczne wiertła zazwyczaj trwają od trzech do pięciu razy dłużej w trudnych warunkach. Warto je więc wybrać, zwłaszcza przy dużych operacjach, gdzie przestoje przekładają się na koszty. Ostatnie postępy w metalurgii sprawiły, że wiertła te znacznie lepiej radzą sobie z dwoma głównymi problemami występującymi podczas pracy terenowej: nagłymi uderzeniami od warstw twardej skały oraz ciągłym tarcie o ściany przy wierceniu głębokich otworów. Oznacza to praktycznie dłuższą niezawodność sprzętu i większą ilość wykonanej pracy pomiędzy wymianami.

Dobór typu wiertła do składu gleby i warunków terenowych

Wpływ gliny, piasku, skał i gleb mieszanych na wydajność wiertła

Skład gleby ma duży wpływ na skuteczność wierceń i trwałość sprzętu. W przypadku gliny problem wynika z jej lepkiej konsystencji, która powoduje dodatkowe tarcie i często prowadzi do zapychania. Jakie jest rozwiązanie? Warto zastosować spiralę o gładziej konstrukcji z większą przestrzenią między ostrzami. Przy pracach na piaskowatym podłożu bardziej strome konstrukcje spiralne pomagają zachować stabilność podczas usuwania materiału, ograniczając nieprzyjemne zawaliska – według testów z zeszłego roku są one skuteczniejsze o około 30% niż standardowe końcówki. W przypadku bardziej skalistych terenów nie ma nic lepszego niż narzędzia z hartowanej stali lub z ostrzami węglikowymi, które potrafią skutecznie rozdrabniać twarde warstwy. Nie można również zapomnieć o mieszanych typach gleb, gdzie żadne podejście nie sprawdza się najlepiej. Wtedy właśnie przydają się mieszane świdry z regulowanymi kątami cięcia, które automatycznie dostosowują się do rodzaju gleby, przez którą aktualnie przechodzą.

Dobór optymalnego świdra do trudnych warunków terenowych

Podczas pracy na stokach lub nierównym terenie obciążenie systemów hydraulicznych staje się bardzo intensywne. W trudnych sytuacjach z błotem, śruby z płytkim skokiem mogą faktycznie zapobiec zapadnięciu się całej maszyny. Natomiast w przypadku mrożonej ziemi, stożkowe wiertła pilotujące doskonale sprawdzają się przy przebijaniu bez konieczności zbyt dużego nacisku z góry. Badania z 2023 roku również wykazały interesujące wyniki. Połączono wolniej wirujące, ale o większym momencie obrotowym śruby wiertnicze z większymi maszynami dostarczającymi około 18 galonów na minutę mocy hydraulicznej. Rezultat? Maszyny znacznie rzadziej się blokowały w warunkach zamarzniętego gruntu – według uzyskanych danych aż o około połowę częściej niż wcześniej.

Studium przypadku: Poprawa efektywności w kamienistym gruncie dzięki śrubom wiertniczym z końcówkami ze stali wolframowej

Niedawne poszerzenie autostrady w pobliżu Denver wywarło duże znaczenie, gdy ekipy zaczęły zamiast standardowych wiertła z węglika stosować wiertła z końcówkami ze stali wolframowej do wierceń w skale. Wyniki były naprawdę imponujące – wymiana wiertli zmniejszyła się o około 70%, co zaoszczędziło wiele czasu przestoju. Przy wierceniu w warstwach skał osadowych operatorzy zauważyli, że prędkość penetracji wzrosła o około 1,2 razy w porównaniu do wcześniejszych wyników. Dzięki temu udało się wykonać wszystkie 138 otworów fundamentowych aż trzy dni wcześniej niż planowano. Dodatkową zaletą było zmniejszenie zużycia paliwa o około 15% na każdy otwór. Dla wykonawców pracujących z napiętym budżetem i terminami projektu, te wyniki pokazują, dlaczego inwestycja w specjalistyczny sprzęt wiertniczy może przynieść duże oszczędności finansowe i czasowe.

Określanie odpowiedniego rozmiaru wiertła: średnica otworu i głębokość wiercenia

Główne czynniki wpływające na wybór średnicy i głębokości wiertła dla dokładności projektu

Wybór odpowiedniego rozmiaru wiertła wiąże się z analizą rodzaju gleby, z jaką mamy do czynienia, nośności konstrukcji oraz specyfikacjami technicznymi, o których zawsze wspominają inżynierowie. Podczas instalacji słupów ogrodzeniowych zazwyczaj sprawdza się rozmiar od 6 do 12 cali. Natomiast przy fundamentach palowych do większych projektów potrzebne są znacznie szersze otwory, około 24 do 36 cali średnicy, ponieważ muszą one przenosić znaczny ciężar. Również głębokość ma znaczenie. Lekkie słupy mogą wymagać jedynie otworów o głębokości około czterech stóp, podczas gdy instalacje geotermiczne mogą wymagać kopania nawet ponad dwadzieścia stóp w ziemię. Zgodnie z badaniami opublikowanymi w zeszłym roku przez ekspertów geotechników, aż 37 na każde 100 problemów z fundamentami w obszarach o zróżnicowanym rodzaju gleby wynika z błędnie dobranych wymiarów otworu. Dlatego dopasowanie specyfikacji wiertła dokładnie zarówno do składu gleby, jak i rysunków budowlanych nie jest jedynie dobrą praktyką – jest absolutnie krytyczne.

Równoważenie zasięgu i momentu obrotowego w zastosowaniach wierceń głębokich

Im głębiej wiercimy, tym większy moment hydrauliczny staje się konieczny. Dla każdego dodatkowego 10 stóp głębokości, operatorzy zazwyczaj potrzebują około 18 do 22 procent dodatkowej mocy, aby utrzymać efektywne wirowanie. Duże wiertła ślimakowe o średnicy powyżej 30 cali napotykają trudności w warunkach twardych gruntów już po przekroczeniu około 15 stóp, zaczynając uginać się lub odchylać. Z drugiej strony, mniejsze wiertła o średnicy 12 cali działają zaskakująco dobrze w utworach z gliny, osiągając głębokości rzędu 40 stóp, jeśli są podłączone do wysokiej jakości hydrauliki o dużym przepływie. Biorąc pod uwagę pojemność maszyny, większość koparek o wadze poniżej 20 ton po prostu nie jest w stanie wykonać wierceń głębszych niż około 25 stóp standardowymi wiertłami skalnymi. Natomiast maszyny ciężkie o wadze powyżej 30 ton potrafią osiągnąć głębokość około 50 stóp pod ziemią, stosując specjalnie zaprojektowane stożkowe wiertła do gruntów, które zachowują prostoliniowość podczas pracy.

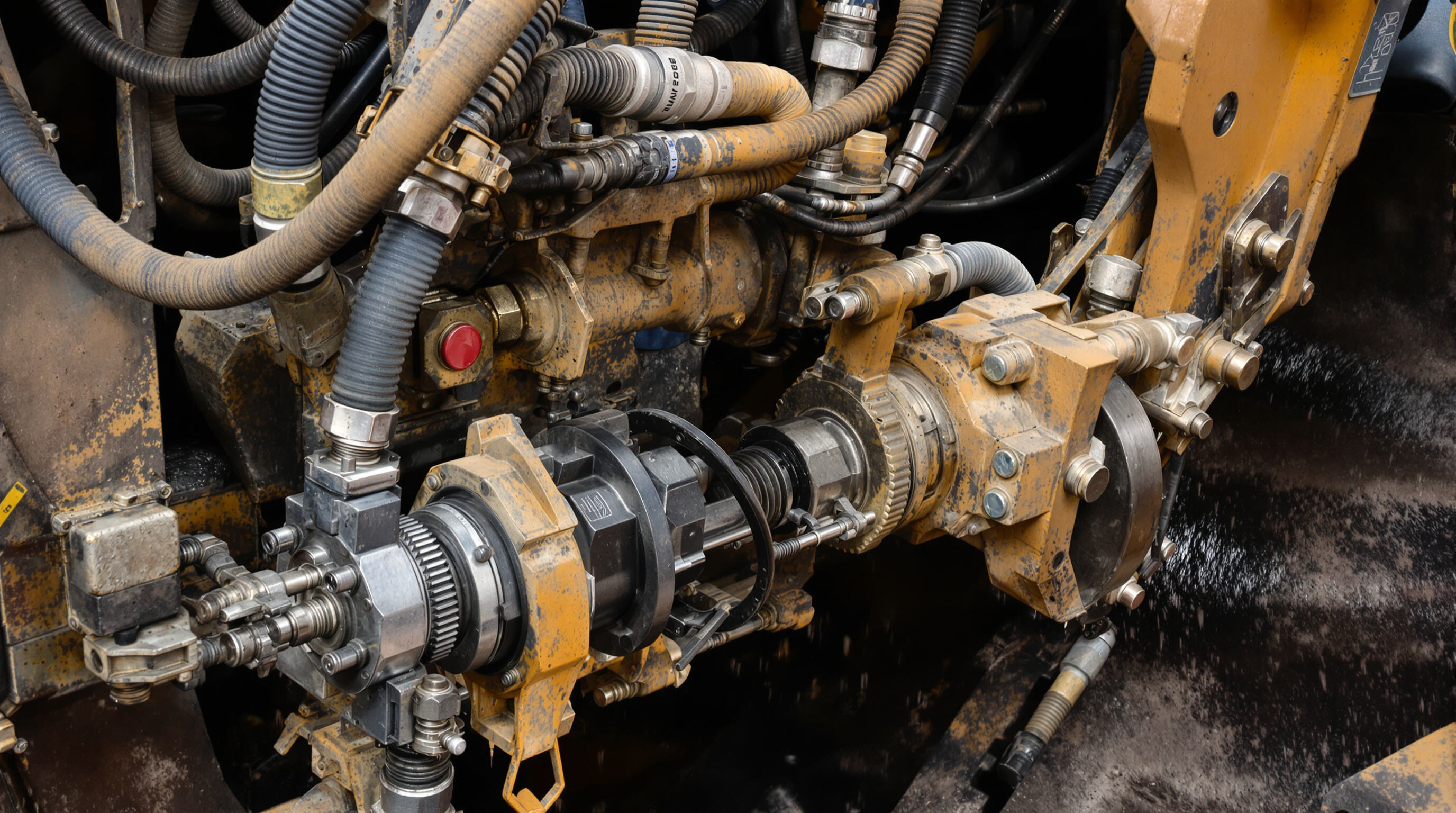

Zapewnienie kompatybilności hydraulicznej pomiędzy koparką a osprzętem wiertniczym

Zgodność hydrauliczna jest kluczowa dla skutecznego i bezpiecznego działania śruby transportowej. Poprawne dopasowanie wydajności, ciśnienia i typu sprzęgła zapewnia optymalny przekaz mocy i minimalizuje uszkodzenia sprzętu.

Dopasowanie wymagań śruby transportowej do wydajności, ciśnienia i typu sprzęgła koparki

Wywrotki zazwyczaj generują od 15 do 35 galonów na minutę w zakresie przepływu hydraulicznego. Wiertła ślimakowe potrzebują od 8 do 28 GPM, a zależy to przede wszystkim od ich wielkości i rodzaju przetwarzanego materiału. Kiedy ktoś próbuje zamontować wiertło ślimakowe o wydajności 20 GPM do maszyny dostarczającej jedynie 15 GPM, efekty pracy są gorsze. Wydajność spada o około jedną czwartą, a części szybciej się zużywają, ponieważ system znajduje się w stanie ciągłego napięcia. Wartości ciśnienia również znacznie się różnią. Standardowe wiertła ślimakowe pracują przy około 3500 do 5000 funtów na cal kwadratowy. Natomiast bardziej zaawansowane wersje z końcówkami ze stali wolframowej czasami wymagają systemów, które potrafią wytrzymać nawet do 6000 PSI. Dobór odpowiednich szybkobiegów ma w tym miejscu ogromne znaczenie. Nieszczelności odpowiadają za około 42% wszystkich problemów z osprzętem w maszynach do robót ziemnych, dlatego kompatybilność przekłada się na długoterminową opłacalność.

Unikanie typowych niezgodności hydraulicznych w operacjach wiertła ślimakowego

Trzy najczęstsze błędy pogarszające wydajność:

- Zbyt duże wiertła ślimakowe przekraczanie możliwości hydraulicznych lub nośności koparki, prowadzące do przeciążenia systemu

- Zbyt cienkie wężowce ograniczenie przepływu i zmniejszenie momentu obrotowego o 15–30%

- Niewłaściwe uszczelnienia szybkobiegów powodujące spadek ciśnienia i zanieczyszczenie

Operatorzy powinni zapoznać się z danymi technicznymi wiertła producenta i dopasować je do wyjścia hydraulicznego koparki. W przypadku flot z wieloma maszynami, szybkobiegi zgodne z normą ISO 16028 ułatwiają wymianę narzędzi, zachowując integralność ciśnienia. Przeprowadzanie badań oleju hydraulicznego co 500 godzin pozwala uniknąć problemów związanych z lepkością, szczególnie w ekstremalnych temperaturach.

Dzięki zapewnieniu zgodności hydraulicznej kontrahenci mogą zmniejszyć przestoje o do 60% i wydłużyć okres eksploatacji zarówno wiertła, jak i maszyny nośnej.

Dobór wiertła zgodnie z wymaganiami projektu i efektywnością operacyjną

Od ogrodzenia po fundamenty: Wybór odpowiedniego wyciągów kopalni do konkretnych zadań

Wybór odpowiedniego wiertła ślimakowego może znacząco wpłynąć na skuteczność wykonywania pracy. Podczas ustawiania ogrodzeń w miękkich warunkach terenu większość osób polega na standardowych wiertłach do ziemi, wyposażonych w spiralne łopatki, które umożliwiają szybkie i precyzyjne wiercenie otworów o średnicy od 6 do 12 cali. W pracach fundamentowych, gdzie grunt jest bardzo zagęszczony, szczególnie w przypadku gliny, lepsze rezultaty dają wiertła skalne z zastosowaniem płytek węglikowych i wzmocnionych łopatek, które lepiej sprawdzają się przy większych otworach, o średnicy przekraczającej 24 cale. Osoby sadzące drzewa o dużych rozmiarach zazwyczaj wybierają osprzęt typu wiertła lodowego z ostrymi, stożkowatymi końcówkami, które skutecznie tną przez zwarte systemy korzeniowe, nie powodując przeciążenia maszyny. Zgodnie z badaniami opublikowanymi w zeszłym roku, kontrahenci, którzy dobierali wiertła dokładnie do rodzaju wykonywanej pracy, zaobserwowali około 19-procentowe skrócenie czasu wiercenia w porównaniu z użyciem przypadkowo wybranego, ogólnodostępnego osprzętu.

Maksymalizacja czasu pracy i efektywności kosztowej dzięki odpowiedniemu wyborowi osprzętu

Maksymalne wykorzystanie operacji wierceń sprowadza się do dobrania odpowiednich parametrów ślimaka do rzeczywistych wymagań pracy i możliwości sprzętu. Gdy operatorzy stosują zbyt duże ślimaki w warunkach twardych skał, koszty paliwa wzrastają o około 22% zgodnie z najnowszym raportem Equipment Watch. Z kolei zbyt małe ślimaki w miękkich gruntach oznaczają konieczność wykonania około 34% więcej przejść, aby osiągnąć docelowe głębokości. Większość techników terenowych podkreśli, że kluczowe znaczenie ma utrzymywanie układów hydraulicznych w ich optymalnym zakresie pracy. Najlepsze wyniki uzyskuje się przy przepływie od 8 do 25 galonów na minutę w połączeniu z ciśnieniem od 2200 do 3500 funtów na cal kwadratowy. W przypadku ustawień RPM, warto zakładać zakres od 80 do 120 dla typowych gruntów, natomiast przy warunkach gruntu zamarzniętego z zastosowaniem wiertników z grotami z węglika spiekanej, wartość tę należy podnieść powyżej 150. Nie można również zapominać o regularnych kontrolach trzpieni. Należy wymieniać zużyte zęby tnące mniej więcej co 50 do 70 godzin pracy, aby zapewnić płynną pracę i uniknąć kosztownych przestojów, które nikt nie chce doświadczyć w kluczowych projektach.

Często zadawane pytania

Jaka jest różnica między wiertłami do ziemi a wiertłami do skał?

Wiertła do ziemi są odpowiednie do miękkich i średnich gęstości gleb, powszechnie stosowane w ogrodnictwie i przy ustawianiu ogrodzeń. Wiertła do skał mają wytrzymałe zęby z węglika spiekanego, idealne do cięcia twardych materiałów takich jak wapień czy beton, zwiększając wydajność wierceń o 40%.

Dlaczego wiertła z końcówkami z wolframu są preferowane w porównaniu do zwykłych stalowych wiertła?

Wiertła z końcówkami z wolframu są preferowane przy wierceniu przez trudne materiały takie jak łupki czy beton zbrojony, dzięki swojej trwałości, są w stanie wytrzymać trzy do pięciu razy dłużej niż stalowe wiertła, co pomaga zmniejszyć przestoje.

W jaki sposób rodzaj gleby wpływa na wydajność wiertła?

Gliny wymagają gładkich wiertel spiralnych, piachy korzystają z ciaśniejszych konstrukcji helisy, tereny skaliste potrzebują stali hartowanej lub zębów z węglika spiekanego, a gleby mieszane często wymagają wiertel hybrydowych z regulowanymi kątami cięcia.

Jakie czynniki decydują o odpowiednim rozmiarze wiertła?

Czynniki obejmują typ gleby, wymagania konstrukcyjne i specyfikacje techniczne. Rozmiar wiertła ślimakowego ma kluczowe znaczenie dla dokładności projektu i powinien być dopasowany do składu gleby, aby zapobiec problemom, takim jak problemy z fundamentami.

W jaki sposób kompatybilność hydrauliczna może wpływać na pracę wiertła?

Dopasowanie wymagań dotyczących wiertła do hydraulicznego wyjścia koparki zapewnia efektywność i minimalizuje zużycie. Typowe niezgodności hydrauliczne to niewłaściwe natężenie przepływu, ustawienia ciśnienia i typ sprzęgła.

Spis treści

- Zrozumienie Wyciągów kopalni Typy i ich zastosowania

- Dobór typu wiertła do składu gleby i warunków terenowych

- Określanie odpowiedniego rozmiaru wiertła: średnica otworu i głębokość wiercenia

- Zapewnienie kompatybilności hydraulicznej pomiędzy koparką a osprzętem wiertniczym

- Dobór wiertła zgodnie z wymaganiami projektu i efektywnością operacyjną

-

Często zadawane pytania

- Jaka jest różnica między wiertłami do ziemi a wiertłami do skał?

- Dlaczego wiertła z końcówkami z wolframu są preferowane w porównaniu do zwykłych stalowych wiertła?

- W jaki sposób rodzaj gleby wpływa na wydajność wiertła?

- Jakie czynniki decydują o odpowiednim rozmiarze wiertła?

- W jaki sposób kompatybilność hydrauliczna może wpływać na pracę wiertła?