Verständnis Bagger Bohrgerät Arten und Ihre Anwendungen

Erd-, Fels- und Eisauger: Wesentliche Unterschiede und Anwendungsbereiche

Verschiedene Arten von Baggerbohrern eignen sich am besten für bestimmte Materialien. Erdbaumaschinen bewältigen weiche bis mitteldichte Böden recht gut, was sie zu idealen Wahl für Aufgaben wie Landschaftsgestaltung, den Bau von Farmzäunen oder das Einbringen der überall sichtbaren Strommasten macht. Bohrer für Fels sind mit robusten Hartmetallzähnen ausgestattet, die das Schneiden durch wirklich harte Materialien wie Kalkstein und Beton ermöglichen. Eine aktuelle Umfrage aus dem Jahr 2023 hat tatsächlich ergeben, dass sie im Vergleich zu Standardmodellen etwa 40 % der Bohrzeit auf Felsstandorten einsparen können. Eisaufnehmer werden zwar seltener verwendet, sind aber in kalten Regionen unverzichtbar. Diese speziellen Werkzeuge nutzen Stahl, der extremen Temperaturen standhält, sodass Arbeiter bei Wintereinsätzen Permafrost oder gefrorene Böden für Infrastrukturprojekte durchbohren können.

Gängige Bohreraufsatz-Designs und ihre Eignung für den jeweiligen Untergrund

Die Effizienz eines Bohrers hängt stark vom Design des Aufsatzes ab:

- Schneckenflügel arbeiten am besten in Ton, entfernen kontinuierlich Schmutz und minimieren Verstopfungen

- Paddel-Bohrer stabilisieren lockeren Sand mit breiten, flachen Schaufeln, die das Risiko von Einstürzen verringern

- Kegelförmige Hartmetallspitzen halten die Ausrichtung aufrecht, wenn bei gemischten Böden versteckte Hindernisse auftreten

Die Auswahl des richtigen Designs gewährleistet eine saubere Lochbildung und reduziert den Verschleiß sowohl am Bohrer als auch am Bagger.

Wann man Bohrer mit Wolframspitzen für extreme Bedingungen einsetzen sollte

Wenn man mit wirklich harten Materialien wie Schiefer oder Stahlbeton arbeitet, greifen die meisten Profis nach Bohrspiralen mit Wolfram-Karbid-Beschichtung statt herkömmlichen Stahl-Bohrspiralen. Der Unterschied ist tatsächlich erhebend, denn diese spezialisierten Bohrer halten in extremen Bedingungen etwa drei bis fünfmal länger. Damit rechtfertigen sie die zusätzlichen Kosten, insbesondere für große Projekte, bei denen Stillstandszeiten mit finanziellen Verlusten verbunden sind. Neuere Fortschritte in der Metalltechnologie haben diese Bohrspiralen deutlich besser gemacht, um mit zwei Hauptproblemen im Gelände zurechtzukommen: plötzlichen Stößen durch harte Gesteinsschichten und ständigem Reiben an Wänden beim Bohren tiefer Löcher. Praktisch bedeutet dies, dass die Ausrüstung länger zuverlässig bleibt und mehr Arbeit zwischen den Austauschvorgängen geleistet wird.

Bohrspiral-Typ dem Bodenaufbau und Geländebedingungen anpassen

Wie Ton, Sand, Fels und gemischte Böden die Leistung von Bohrspiralen beeinflussen

Die Zusammensetzung des Bodens hat einen großen Einfluss darauf, wie effektiv das Bohren ist und wie lange das Equipment hält. Bei Ton entstehen Probleme aufgrund seiner klebrigen Konsistenz, die zusätzliche Reibung erzeugt und dazu neigt, alles zusammenzukleben. Die Lösung? Entscheiden Sie sich für glattere Flügelschnecken mit größerem Abstand zwischen den Schaufeln. Beim Arbeiten in sandigerem Boden helfen tatsächlich engere Schneckenkonstruktionen dabei, die Stabilität zu bewahren, da das Material herausgezogen wird, wodurch jene lästigen Einstürze um etwa 30 % reduziert werden – wie einige Feldtests des vergangenen Jahres zeigten. Für felsreichere Bereiche gibt es nichts Besseres als Werkzeuge mit gehärtetem Stahl oder Karbidzähnen, die die harten Schichten abtragen können. Und vergessen wir nicht die gemischten Böden, bei denen kein einziges Vorgehen am besten funktioniert. Dann kommen Hybrid-Außenflügelauger zum Einsatz, mit einstellbaren Schneidwinkeln, die je nach Art des Bodens, durch den sie gerade bohren, ihre Strategie wechseln.

Auswahl des optimalen Außenflügelaugers für schwieriges Gelände

Beim Arbeiten an Hängen oder unebenem Gelände wird die Belastung für die Hydrauliksysteme ziemlich intensiv. In schwierigen Matschsituationen können Flachgewindeschaufeln tatsächlich verhindern, dass sich das Gerät festfährt. Und bei gefrorenem Boden leisten spezielle konische Pilotbohrer wahre Wunder, indem sie mit wenig Druckkraft durchdringen. Forschungen aus dem Jahr 2023 brachten ebenfalls interessante Ergebnisse zutage. Dabei wurden langsamere, aber kraftvollere Drehmomentbohrer mit größeren Maschinen kombiniert, die etwa 18 Gallonen pro Minute hydraulische Leistung erzeugten. Das Ergebnis? Die Maschinen gerieten in eisigen Bodenverhältnissen deutlich seltener ins Stocken – und zwar etwa halb so oft wie zuvor, laut den Erkenntnissen.

Fallstudie: Effizienzsteigerung in felsigem Boden mit wassergeschweißten Bohrern

Die jüngste Erweiterung der Autobahn in der Nähe von Denver hatte eine beträchtliche Auswirkung, als die Crews von normalen Hartmetallbohrern zu solchen mit Wolframspitzen für das Felsbohren wechselten. Das Ergebnis war tatsächlich bemerkenswert – der Austausch der Bohrer reduzierte sich um rund 70 %, was erhebliche Zeitersparnis bei Stillständen bedeutete. Beim Bohren durch sedimentäre Gesteinsschichten stellten die Bediener fest, dass sich die Penetrationsrate um etwa das 1,2-fache erhöhte. Dies führte dazu, dass alle 138 Fundamentlöcher ganze drei Tage früher als ursprünglich geplant gebohrt waren. Ein weiterer Vorteil kam noch hinzu: der Kraftstoffverbrauch sank um rund 15 % pro Bohrloch. Für Auftragnehmer, die unter engen Budget- und Zeitvorgaben arbeiten, zeigen diese Ergebnisse deutlich, warum die Investition in spezielle Bohrausrüstung sich sowohl in finanzieller Hinsicht als auch bei Projektzeiten stark auszahlt.

Ermittlung der richtigen Schneckenbohrer-Größe: Bohrdurchmesser und Bohrtiefe

Wichtige Faktoren bei der Auswahl des Schneckenbohrer-Durchmessers und der -tiefe für präzise Projektergebnisse

Die richtige Bohrerschaufelgröße auszuwählen bedeutet, sich mit der Art des Bodens, der Tragfähigkeit der Struktur und den technischen Spezifikationen vertraut zu machen, die Ingenieure immer erwähnen. Beim Einbau von Zaunpfosten funktioniert in der Regel etwas zwischen 6 und 12 Zoll Durchmesser gut. Bei Gründungspfeilern für größere Projekte benötigen wir jedoch deutlich breitere Löcher, ungefähr 24 bis 36 Zoll im Durchmesser, da diese wesentliches Gewicht tragen müssen. Wie tief wir bohren, ist ebenfalls entscheidend. Leichtbau-Pfosten benötigen möglicherweise nur ein Loch von etwa vier Fuß Tiefe, während geothermische Anlagen das Graben von mehr als zwanzig Fuß in die Erde erfordern können. Laut einer im vergangenen Jahr von geotechnischen Experten veröffentlichten Studie gehen fast 37 von 100 Fundamentproblemen in Gebieten mit gemischten Bodenarten auf falsch bemessene Lochabmessungen zurück. Deshalb ist es nicht nur gute Praxis, sondern absolut entscheidend, die Bohrerschaufel-Spezifikationen exakt sowohl an die Bodenbeschaffenheit als auch an die Baupläne anzupassen.

Ausgleich von Reichweite und Drehmoment bei Tiefbohranwendungen

Je tiefer wir bohren, desto notwendiger wird hydraulisches Drehmoment. Für jeweils weitere 3 Meter Teufe benötigen Bediener typischerweise etwa 18 bis 22 Prozent mehr Leistung, um die Drehbewegung effizient aufrechtzuerhalten. Große Schnecken über 76 cm Durchmesser haben in schwierigen Bodenverhältnissen bereits ab ungefähr 4,5 Meter Probleme, bevor sie anfangen, sich zu verbiegen oder abzulenken. Im Gegensatz dazu funktionieren kleinere Bohrer mit 30 cm Durchmesser erstaunlich gut in festen Tonformationen und erreichen Tiefe von etwa 12 Metern, sofern sie mit qualitativ hochwertigen Hochfluss-Hydrauliksystemen verbunden sind. Bei der Maschinenkapazität können die meisten Bagger mit einem Gewicht unter 20 Tonnen schlichtweg nicht viel tiefer als 7,5 Meter mit Standard-Rockbohrern arbeiten. Aber diese schwereren Maschinen über 30 Tonnen? Es ist bekannt, dass sie mit speziell entwickelten konischen Erdbaugern bis zu einer Tiefe von etwa 15 Metern vordringen können, da diese während des Betriebs gerader bleiben.

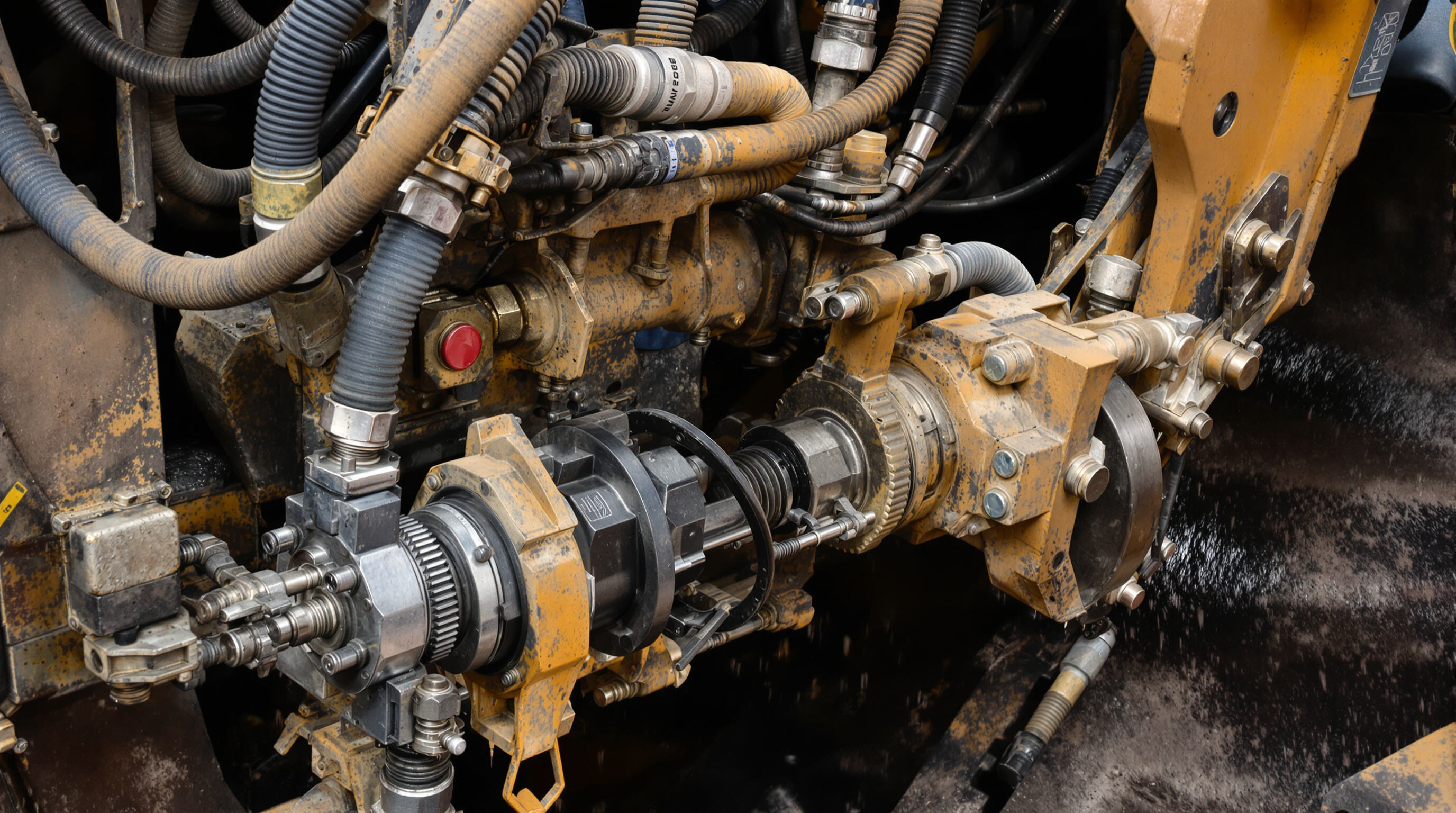

Sicherstellen der hydraulischen Kompatibilität zwischen Bagger und Bohrgerät

Hydraulische Kompatibilität ist für eine effiziente und sichere Betriebsweise des Bohrers unerlässlich. Eine korrekte Abstimmung von Durchflussrate, Druck und Kupplungstyp gewährleistet eine optimale Kraftübertragung und minimiert Schäden an der Ausrüstung.

Abstimmung der Bohreranforderungen mit der Durchflussrate, dem Druck und der Kupplungsart des Baggers

Bagger erzeugen typischerweise einen Hydraulikfluss von 15 bis 35 Gallonen pro Minute. Bohrer benötigen zwischen 8 und 28 GPM, was vor allem von ihrer Größe und dem verwendeten Material abhängt. Wenn jemand versucht, einen 20-GPM-Bohrer an eine Maschine anzuschließen, die nur 15 GPM liefert, funktioniert das System nicht optimal. Die Effizienz sinkt um etwa ein Viertel, und die Teile verschleißen schneller, da das System ständig unter Belastung steht. Auch die Druckvorgaben unterscheiden sich erheblich. Normale Bohrer arbeiten mit etwa 3.500 bis 5.000 Pfund pro Quadratzoll. Die hochwertigeren Versionen mit Wolframkarbid-Spitzen benötigen jedoch manchmal Systeme, die bis zu 6.000 PSI aushalten. Die richtigen Schnellkupplungen spielen hier eine große Rolle. Lecks sind tatsächlich für etwa 42 % aller Probleme mit Anbaugeräten an Erdbewegungsmaschinen verantwortlich, sodass Kompatibilität langfristig Vorteile bringt.

Vermeidung häufiger Hydraulik-Fehlanpassungen bei Bohrertätigkeiten

Drei häufige Fehler beeinträchtigen die Leistung:

- Überdimensionierte Bohrer überlastung des Baggers durch Überschreiten der hydraulischen oder Hubkapazität, was zu einem Systemüberlast führt

- Zu kleine Schläuche strömung einschränken und Drehmoment um 15–30 % reduzieren

- Ungeeignete Schnellwechselverschlüsse druckabfall und Kontamination verursachen

Bediener sollten die Herstellerangaben der Bohrmeißel konsultieren und diese mit der hydraulischen Leistung des Baggers abgleichen. Für Flotten mit mehreren Maschinen vereinfachen kundenspezifische Kupplungen nach ISO 16028 den Austausch von Anbaugeräten, ohne die Druckstabilität zu verlieren. Hydrauliköltests alle 500 Betriebsstunden helfen, viskositätsbedingten Problemen vorzubeugen, insbesondere bei extremen Temperaturen.

Durch eine optimale hydraulische Abstimmung können Auftragnehmer Ausfallzeiten um bis zu 60 % reduzieren und die Lebensdauer sowohl der Bohrmeißel als auch der Hauptmaschinen verlängern.

Abstimmung der Bohrmeißelauswahl auf Projektanforderungen und betriebliche Effizienz

Von Zäunen bis hin zu Fundamenten: Auswahl des richtigen bagger Bohrgerät für spezifische Aufträge

Die richtige Wahl des Bohrers kann den Unterschied ausmachen, wenn es darum geht, die Arbeit effizient zu erledigen. Beim Setzen von Zäunen in weicheren Bodenverhältnissen bleiben die meisten Menschen beim Standard-Erdbohrer mit den spiralförmigen Flügeln, um schnell und sauber Bohrlöcher mit einem Durchmesser von 15 bis 30 cm zu erstellen. Für Fundamentarbeiten, bei denen der Boden besonders fest ist, insbesondere bei Ton oder Fels, sind Bohrer mit Hartmetallzähnen und extra stabiler Flügelung besser geeignet, da sie sich für größere Löcher mit mehr als 60 cm Breite besser bewähren. Baumpflanzer, die mit großen Exemplaren arbeiten, greifen typischerweise zu Anbauteilen vom Typ Eisbohrer mit scharfen, konischen Bohrspitzen, die problemlos durch dichte Wurzelsysteme schneiden, ohne die Maschine zu überlasten. Laut einer Forschungsstudie aus dem letzten Jahr konnten Auftragnehmer, die ihre Bohrer gezielt an die jeweilige Aufgabe anpassten, die Bohrzeit um etwa 19 Prozent reduzieren, im Vergleich zu jenen, die einfach das nächstbeste Standardanbauteil verwendeten.

Maximierung von Verfügbarkeit und Kosteneffizienz durch die richtige Wahl des Anbauteils

Um bei Bohrungen das Maximum herauszuholen, kommt es wirklich darauf an, die Spezifikationen der Schnecke an die tatsächlichen Anforderungen des Jobs und das Leistungsvermögen des Equipments anzupassen. Wenn Bediener überdimensionierte Schnecken in harten Gesteinsformationen einsetzen, steigen die Kraftstoffkosten laut dem neuesten Bericht von Equipment Watch um etwa 22 %. Ganz anders sieht es aus, wenn man in weichen Böden zu kleine Schnecken verwendet – das führt dazu, dass ungefähr 34 % mehr Durchgänge nötig sind, um die gewünschte Bohrtiefe zu erreichen. Die meisten Techniker vor Ort werden jedem, der zuhört, bestätigen, wie wichtig es ist, die Hydrauliksysteme innerhalb ihres optimalen Bereichs zu halten. Durchflussraten zwischen 8 und 25 Gallonen pro Minute funktionieren am besten zusammen mit Drücken zwischen 2.200 und 3.500 Pfund pro Quadratzoll. Bei der Drehzahleinstellung sollte man bei normalen Böden zwischen 80 und 120 Umdrehungen pro Minute bleiben, diese jedoch bei gefrorenem Gelände mit Hartmetallspitzen über 150 Umdrehungen erhöhen. Ebenfalls nicht vergessen: Regelmäßige Kontrollen der Schneckenstangen. Verschlossene Schneidzähne sollten alle 50 bis 70 Betriebsstunden ausgetauscht werden, um einen reibungslosen Betrieb sicherzustellen und teuren Ausfällen vorzubeugen, die während kritischer Projekte niemand braucht.

FAQ

Was ist der Unterschied zwischen Erdaugern und Felsaugern?

Erdauger sind für weiche bis mitteldichte Böden geeignet und werden häufig im Landschaftsbau und beim Zaunbau verwendet. Felsauger verfügen über robuste Karbidzähne, die ideal zum Schneiden durch harte Materialien wie Kalkstein und Beton sind und die Bohleistung um 40 % steigern.

Warum werden Auger mit Wolframspitzen gegenüber normalen Stahlaugern bevorzugt?

Auger mit Wolframspitzen werden zum Bohren durch harte Materialien wie Schiefer und Stahlbeton aufgrund ihrer Langlebigkeit bevorzugt. Sie halten drei bis fünfmal länger als Stahlauger und tragen dazu bei, die Stillstandszeiten zu reduzieren.

Wie wirken sich Bodentypen auf die Leistung von Augern aus?

Klebrige Tonböden benötigen glattere Flügelauger, sandige Böden profitieren von engeren Schneckenprofilen, felsige Gelände erfordern gehärteten Stahl oder Karbidzähne, und gemischte Böden benötigen oft Hybridauger mit einstellbaren Schneidwinkeln.

Welche Faktoren bestimmen die richtige Größe des Augers?

Faktoren umfassen Bodenart, strukturelle Anforderungen und technische Spezifikationen. Die Bohrersgröße ist entscheidend für die Projektgennauigkeit und sollte der Bodenzusammensetzung angepasst sein, um Probleme wie Fundamentstörungen zu vermeiden.

Wie kann hydraulische Kompatibilität die Bohrer-Operationen beeinflussen?

Die Abstimmung der Bohrer-Anforderungen mit der hydraulischen Ausgangsleistung des Baggers gewährleistet Effizienz und minimiert Abnutzung. Häufige hydraulische Fehlanpassungen umfassen falsche Durchflussrate, Druckeinstellungen und Kupplungsart.

Inhaltsverzeichnis

- Verständnis Bagger Bohrgerät Arten und Ihre Anwendungen

- Bohrspiral-Typ dem Bodenaufbau und Geländebedingungen anpassen

- Ermittlung der richtigen Schneckenbohrer-Größe: Bohrdurchmesser und Bohrtiefe

- Sicherstellen der hydraulischen Kompatibilität zwischen Bagger und Bohrgerät

- Abstimmung der Bohrmeißelauswahl auf Projektanforderungen und betriebliche Effizienz

-

FAQ

- Was ist der Unterschied zwischen Erdaugern und Felsaugern?

- Warum werden Auger mit Wolframspitzen gegenüber normalen Stahlaugern bevorzugt?

- Wie wirken sich Bodentypen auf die Leistung von Augern aus?

- Welche Faktoren bestimmen die richtige Größe des Augers?

- Wie kann hydraulische Kompatibilität die Bohrer-Operationen beeinflussen?