Anlayış Kazıcı makine takımı Tipler ve Uygulamaları

Toprak, Kaya ve Buz Helezonları: Temel Farklılıklar ve Kullanım Alanları

Farklı tipte ekskavatör matkapları, belirli malzemelerle çalışırken daha iyi performans gösterir. Toprak matkapları, yumuşak ve orta yoğunluktaki topraklarda oldukça iyi çalışır; bu nedenle peyzaj işleri, çiftlik çitlerinin kurulumu veya her yerde gördüğümüz elektrik direklerinin yerleştirilmesi gibi işler için harika bir tercihtir. Kaya matkapları, kireçtaşı ve beton gibi çok sert malzemeleri kesebilecek şekilde sert karbür uçlarla donatılmıştır. 2023 yılında yapılan bir araştırmaya göre, normal modellere kıyasla kaya zeminlerde çalışma sırasında yaklaşık %40 oranında matkap süresi kazandırabilirler. Buz matkapları ise daha az kullanılır, ancak soğuk bölgelerde hayati öneme sahiptir. Bu özel aletler, aşırı sıcaklıklara dayanabilen çelikten üretilmiştir; bu da işçilerin kış aylarında altyapı çalışmaları yaparken sürekli donmuş topraklara veya permafrostlara matkap atabilmesini sağlar.

Yaygın Matkap Ucu Tasarımları ve Zemin Materyallerine Uygunluğu

Bir matkabın verimliliği, matkap ucunun tasarımına büyük ölçüde bağlıdır:

- Helisel kanatlar killere en iyi şekilde uygun, sürekli enkaz kaldırarak tıkanmayı en aza indirger

- Kanoe tarzı uçlar yıkılma riskini azaltan geniş, sığ kepçe hareketleriyle gevşek kumu stabilize eder

- Koni şeklinde karbür uçlar karışık zeminlerde gizli engellerle karşılaşıldığında hizalamayı korur

Doğru tasarımı seçmek, temiz kuyu oluşumunu sağlar ve hem uca hem de ekskavatöre olan aşınmayı azaltır.

Aşırı Koşullar İçin Tungsten Uçlu Matkaplar Ne Zaman Kullanılır

Şist ya da donatılı beton gibi gerçekten zorlu malzemelerle çalışırken çoğu profesyonel, normal çelik matkap ucundan ziyade tungsten uçlu kazıcılar kullanmayı tercih eder. Fark aslında oldukça belirgindir; bu özel uçlar, zorlu koşullarda çalıştırıldığında genellikle üç ila beş kat daha uzun ömürlü olur. Bu da onları özellikle durma sürelerinin maliyetine neden olduğu büyük çaplı operasyonlarda ekstra yatırımın değerini gösterir hale getirir. Metal bilimindeki son gelişmeler bu kazıcıların sahada karşılaşılan iki temel problemi çok daha iyi çözmesini sağlamıştır: sert kaya tabakalarından kaynaklanan aniden gelen darbeler ve derin delikler açılırken sürekli olarak duvarlara sürtünme. Pratikte bunun anlamı şudur: ekipman daha uzun süre güvenilir kalır ve yenileme aralıklarında daha fazla iş yapılır.

Kazıcı Tipini Toprak Kompozisyonuna ve Zemin Koşullarına Uydurma

Kil, Kum, Kaya ve Karma Toprakların Kazıcı Performansına Etkisi

Toprak yapısı, delme işleminin ne kadar iyi çalıştığından ve ekipmanın ne kadar dayanacağından büyük ölçüde etkilenir. Kil gibi yapışkan bir toprakta, fazladan sürtünme yaratmak ve işleri yapıştırma eğiliminde olan kıvamlı yapı sorun yaratır. Çözüm nedir? Bıçaklar arasında daha fazla boşluk bırakarak daha pürüzsüz bir spiral yapısı kullanmak. Kumlu zeminlerde çalışırken, daha sıkı helisel tasarımlar, malzeme çıkarıldıkça dengede tutarak, geçen yıl yapılan bazı saha testlerine göre normal matkaplara göre yaklaşık %30 daha fazla çökme riskini azaltır. Daha sert zeminlerde, dayanıklı çelikten ya da karbür dişlerden yapılmış ve zorlu katmanları kırmaya yardımcı olan araçlardan daha iyi bir şey olamaz. Karışık topraklarda ise tek bir yaklaşım en iyi sonucu vermez. İşte bu durumda, hangi cins toprakta çalıştığına bağlı olarak kesme açısını ayarlayabilen ve dişlerini değiştiren hibrit helezonlar devreye girer.

Zorlu Arazi İçin En Uygun Helezonu Seçmek

Eğimli arazilerde veya engebeli zeminlerde çalışırken hidrolik sistemler oldukça fazla zorlanır. Zorlu çamur durumlarında, düşük spiral yapılı matkap uçları, sistemin sıkışmasını engelleyebilir. Donmuş toprakla çalışırken ise, konik uçlu pilot matkaplar, fazla aşağı yönlü kuvvet uygulamadan kırılmayı gerçekten etkili bir şekilde sağlar. 2023'te yapılan bazı araştırmalar da ilginç sonuçlar gösterdi. Daha yavaş dönen ancak daha yüksek tork sağlayan matkaplar, dakikada yaklaşık 18 galon hidrolik güç üreten daha büyük makinelerle birlikte kullanıldı. Elde edilen sonuç ise şuydu: makineler, buzlu toprak koşullarında daha az sıkıştı, araştırmalara göre önceki duruma göre yaklaşık yarı yarıya azaldı.

Vaka Çalışması: Tungsten Uçlu Kaya Matkapları ile Kaya Zeminde Verimliliğin Artırılması

Denver yakınlarındaki otoyol genişletme çalışmasında, ekiplerin kaya delmeye yönelik sert metal uçlardan tungsten uçlara geçmesiyle epey etki yaratıldı. Elde edilen sonuç ise oldukça dikkat çekiciydi – matkap uçlarının değiştirilme sayısı yaklaşık %70 oranında azaldı ve bu da ekiplerin çok fazla miktarda durma süresinden tasarruf etmesini sağladı. Tortul kaya katmanları delinirken operatörlerin fark ettiğine göre, nüfuz oranı önceki süreye kıyasla saatte yaklaşık 1,2 kat daha hızlı seviyeye çıktı. Bu durum, toplamda 138 adet temel çukurunun delinmesinin orijinal plana göre tam üç gün erken tamamlanmasına olanak sağladı. Bunun yanında bir diğer avantaj ise her bir çukur başına yakıt kullanımında %15 oranında azalma oldu. Bütçe ve zaman çizelgeleri sıkı olan müteahhitler için bu sonuçlar, özel delme ekipmanlarına yapılan yatırımın hem maliyet hem de proje zamanlaması açısından büyük fayda sağlayabileceğini göstermektedir.

Doğru Matkap Ucu Boyutunu Belirleme: Delik Çapı ve Delme Derinliği

Proje doğruluğu için matkap ucu çapı ve derinliğini seçerken dikkate alınan temel faktörler

Doğru helezon boyutunu seçmek, hangi tür toprakla uğraştığımızı, sistemin ne kadar yük taşıması gerektiğini ve mühendislerin her zaman bahsettiği teknik özellikleri göz önünde bulundurmak anlamına gelir. Çit direklerinin kurulumunda genellikle 6 ila 12 inç arası boyutlar iyi sonuç verir. Ancak daha büyük projeler için kullanılan temel kolonları söz konusu olduğunda, bu yapıların önemli ağırlıkları taşıması gerektiğinden, yaklaşık 24 ila 36 inç genişliğinde çok daha büyük delikler gereklidir. Ne kadar derine inildiği de önemli bir faktördür. Hafif işler için yaklaşık dört fit derinliğinde bir delik yeterli olabilirken, jeotermal tesisler için yüzlerce fit derinliğe varan kazılara ihtiyaç duyulabilir. Geçen yıl jeoteknik uzmanlar tarafından yayınlanan araştırmalara göre, farklı toprak türlerinin bir arada bulunduğu bölgelerdeki temel sorunlarının her yüzünde otuz yedisi, delik boyutlarının yanlış belirlenmesinden kaynaklanmaktadır. Bu nedenle, helezonun teknik özelliklerini hem zemin yapısına hem de inşaat projelerindeki çizimlere tam olarak uydurmak yalnızca iyi bir uygulama olmaktan öte hayati bir önem taşımaktadır.

Derin delme uygulamalarında ulaşım ve torkun dengelenmesi

Ne kadar derine delersek, hidrolik tork o kadar gerekli hale gelir. Her ek 10 feet (yaklaşık 3 metre) derinlik için operatörlerin şeyleri verimli bir şekilde döndürmeye devam etmek için genellikle %18 ila %22 oranında ekstra güce ihtiyaçları vardır. 30 inçten (yaklaşık 76 cm) daha büyük çaplı matkaplar, yaklaşık 15 feet (yaklaşık 4,5 metre) derinlikten sonra zorlu zemin koşullarında bükülmeye veya yön değiştirmeye başlar. Bunun aksine, 12 inç (yaklaşık 30 cm) çapındaki daha küçük matkaplar, yüksek kaliteli ve yüksek debili hidrolik sistemlere bağlandıklarında, sıkı kil tabakalarında yaklaşık 40 feet (yaklaşık 12 metre) derinliğe şaşırtıcı şekilde iyi çalışabilir. Makine kapasitesi göz önünde bulundurulduğunda, 20 tondan daha hafif olan çoğu ekskavatör, normal kaya matkaplarıyla 25 feet (yaklaşık 7,5 metre) derinliğin çok ötesine geçemez. Ancak 30 tondan daha ağır olan dayanıklı makineler, özel olarak tasarlanmış konik yeryüzü matkapları kullanılarak yerin yaklaşık 50 feet (yaklaşık 15 metre) altına kadar ilerleyebilir ve işlem sırasında daha düzgün hareket edebilir.

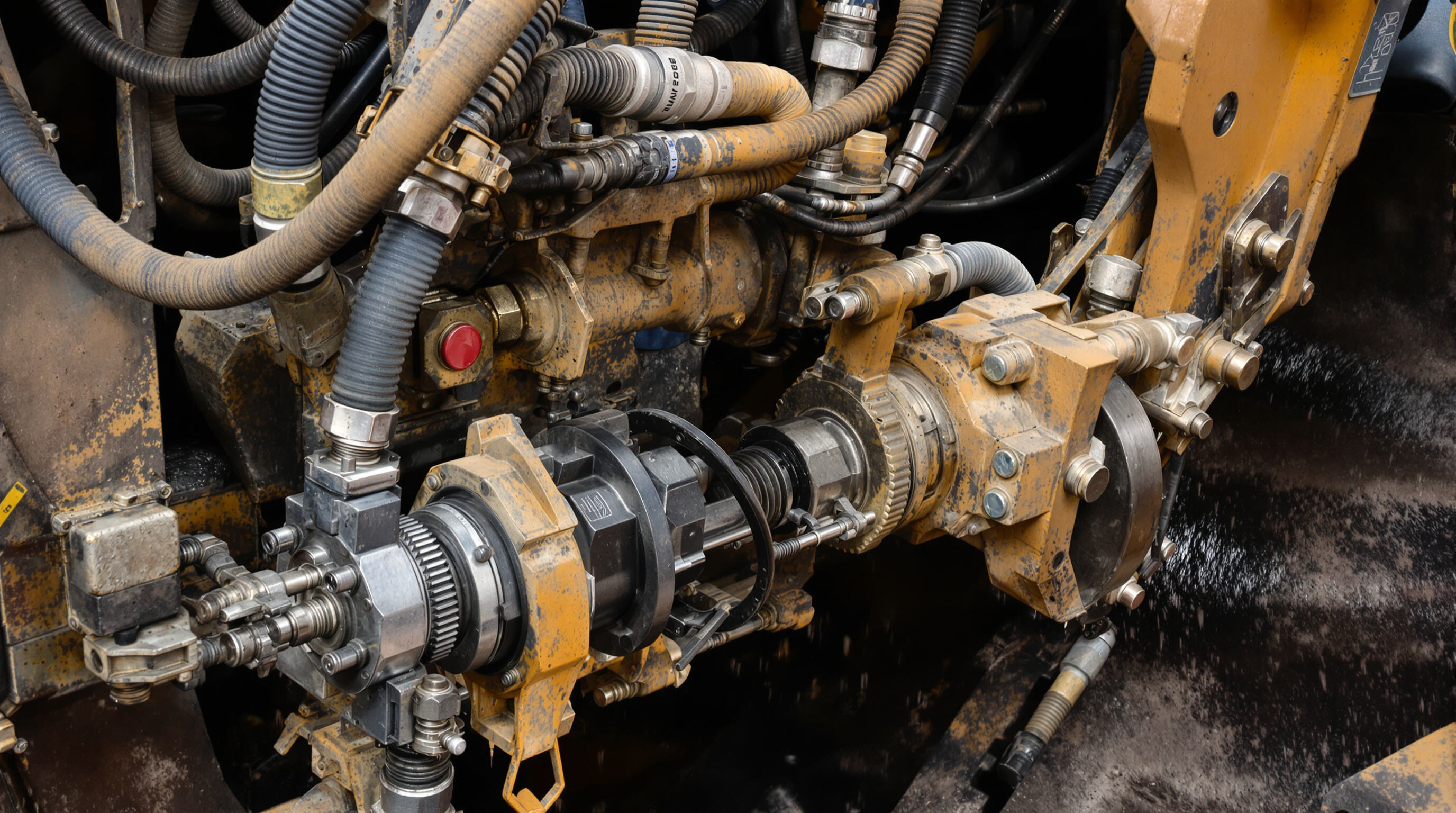

Ekskavatör ile Matkap Ekipmanı Arasında Hidrolik Uyumluluğun Sağlanması

Etkili ve güvenli matkap çalışması için hidrolik uyumluluk esastır. Akış hızını, basıncı ve bağlantı tipini doğru şekilde eşleştirmek, optimal güç aktarımını sağlar ve ekipman hasarını en aza indirger.

Matkap Gereksinimlerini Ekskavatör Akış Hızı, Basınç ve Bağlantı Tipiyle Eşleştirme

Ekskavatörlerin hidrolik akış açısından dakikada ürettikleri genellikle 15 ila 35 galon arasındadır. Matkap uçlarının ihtiyacı dakikada 8 ila 28 galon arasında değişir ve bu özellikle boyutuna ve üzerinde çalıştığı malzeme türüne bağlıdır. 20 GPM'lik bir matkabı sadece 15 GPM hidrolik akış sunabilen bir makineye takmaya kalkışmak sistemin verimini dörtte bir oranında düşürür ve parçaların daha hızlı aşınmasına neden olur çünkü sistem sürekli zorlanır. Basınç değerleri de oldukça değişiklik gösterebilir. Standart matkap uçları yaklaşık olarak inç kare başına 3.500 ila 5.000 pound arasında çalışırken, daha gelişmiş tungsten uçlu türleri bazen inç kare başına 6.000 pounda dayanabilen sistemler gerektirebilir. Uygun hızlı bağlantı parçalarının seçilmesi burada çok önemlidir. Ekipleme ekipmanlarındaki tüm sorunların yaklaşık %42'si sızıntılardan kaynaklanmaktadır. Bu yüzden uzun vadede uyumluluk ciddi avantaj sağlar.

Matkap Ucu Çalıştırma İşlemlerinde Sık Görülen Hidrolik Uyumsuzluklardan Kaçınmak

Üç yaygın hata performansı olumsuz etkiler:

- Aşırı büyük matkap uçları sistem aşırı yüklemesine neden olacak şekilde ekskavatörün hidrolik veya kaldırma kapasitesinin aşılması

- Küçük çaplı hortumlar 15–30% arası tork kaybı ile akışı sınırlamak

- Hatalı hızlı bağlatı contaları basınç düşüşlerine ve kontaminasyona neden olmak

Operatörler, kılavuz üreticilerinin teknik özelliklerine başvurmalı ve bunları ekskavatörlerinin hidrolik çıkışına göre seçmelidir. Birden fazla makineye sahip filolar için ISO 16028'e uyumlu bağlatılar, basınç bütünlüğü korunurken aksesuar değişimi işlemini kolaylaştırır. Hidrolik sıvı testlerinin her 500 saatte bir yapılması, özellikle aşırı sıcaklıklarda viskozite ile ilgili sorunları önlemede faydalıdır.

Hidrolik uyum sağlayarak yükleyiciler, durma süresini %60'a varan oranlarda azaltabilir ve kılavuzların ve ana makinelerin kullanım ömrünü uzatabilir.

Kılavuz Seçimini Proje Gereksinimleri ve Operasyonel Verimlilikle Uyumlu Hale Getirme

Çitlerden temellere: Belirli işler için doğru olanı seçmek kazıcı makine takımı belirli işler için

Doğru matkap seçimi, işi verimli bir şekilde yapmada büyük fark yaratabilir. Çitleri daha yumuşak zemin koşullarında kurarken çoğu kişi, 6 ila 12 inç çapında deliklerde hızlı ve düzgün bir şekilde kazma yapmak için spiral şeklindeki vida kanatları olan standart zemin matkaplarını tercih eder. Özellikle kilden oluşan ve çok sıkı topraklarda temel işleri için, 24 inçten daha geniş deliklerde çalışan, karbür uçlu ve ekstra güçlü kanat yapısına sahip olan kaya matkapları daha dayanıklı olur. Büyük fidanlarla çalışan ağaç dikimcileri ise, makineyi yormadan yoğun kök sistemlerinin içine keskin şekilde geçebilen sivri uçlu buz matkabı tipi aksesuarları tercih eder. Geçen yıl yayınlanan bazı araştırmalara göre görevlerine özel olarak matkap seçmiş olan müteahhitler, rastgele seçilen genel aksesuarlara kıyasla kazma süresinde yaklaşık %19 oranında azalma sağladı.

Doğru aksesuar seçimi ile çalışma süresini ve maliyet verimliliğini en verimli şekilde kullanmak

Delme işlemlerinden en iyi verimi almak, işin gerektirdiği şeylere ve ekipmanın kaldırabileceği kapasiteye uygun helezon (auger) özelliklerini seçmeye bağlıdır. Operatörler, çok büyük helezonları sert kaya formasyonlarına sokarsa yakıt maliyetleri, Equipment Watch'ın en son raporuna göre yaklaşık %22 oranında artar. Diğer taraftan, yumuşak topraklarda çok küçük boy helezon kullanmak, hedef derinliğe ulaşmak için yaklaşık %34 daha fazla geçiş yapmak zorunda kalınmasına neden olur. Alan teknisyenlerinin çoğu, hidrolik sistemlerin en verimli çalıştığı aralıkta tutulmasının çok önemli olduğunu herkese anlatır durur. Dakikada 8 ila 25 galon arası debi oranları, 2.200 ila 3.500 pound/inç² aralığındaki basınçlarla birlikte en iyi şekilde çalışır. Devir sayısı (RPM) ayarları için, normal topraklarla çalışırken 80 ila 120 arasında bir değer idealdir; fakat tungsten uçlu matkaplarla donmuş zeminlerde çalışırken bu değeri 150'nin üzerine çıkarmak gerekir. Sap (shank) bağlantılarının düzenli kontrollerini yapmayı da unutmayın. Kesici dişlerin yaklaşık her 50 ila 70 çalışma saati sonrasında yenilenmesi, işlemlerin sorunsuz devam etmesini ve kritik projeler sırasında istenmeyen pahalı arızaların önüne geçilmesini sağlar.

SSS

Zemin matkapları ile kaya matkapları arasındaki fark nedir?

Zemin matkapları, genellikle peyzaj çalışması ve çit kurulumunda kullanılan, yumuşak ve orta yoğunluktaki topraklara uygundur. Kaya matkapları, kalker ve beton gibi sert malzemelerin kesilmesi için dayanıklı karbür dişlere sahiptir ve delme verimliliğini %40 artırır.

Tungsten uçlu matkaplar neden normal çelik matkaplara tercih edilir?

Tungsten uçlu matkaplar, dayanıklılıkları nedeniyle şeyl ve donatılı beton gibi zorlu malzemelerin delinmesi için tercih edilir; çelik matkaplardan üç ila beş kat daha uzun dayanır ve durma süresinin azalmasına yardımcı olur.

Toprak türleri matkap performansını nasıl etkiler?

Yapışkan kile pürüzsüz kanat matkaplar, kumlu topraklar daha sıkı helis tasarımından, kaya araziler ise sertleştirilmiş çelik veya karbür dişlerden, karışık topraklar ise ayarlanabilir kesme açılı hibrit matkaplardan yararlanır.

Doğru matkap boyutunu belirleyen faktörler nelerdir?

Faktörler arasında zemin türü, yapısal gereksinimler ve teknik özellikler yer alır. Proje doğruluğu için kritik olan matkap boyutu, temel problemleri gibi sorunları önlemek amacıyla zemin kompozisyonuna uygun olarak seçilmelidir.

Hidrolik uyumluluk matkap işlemlerini nasıl etkileyebilir?

Matkap gereksinimlerinin ekskavatör hidrolik çıkışına uygun hale getirilmesi, verimliliği artırır ve aşınmayı en aza indirger. Yaygın hidrolik uyuşmazlıkları arasında yanlış debi oranı, basınç ayarları ve bağlantı tipi bulunur.

İçindekiler

- Anlayış Kazıcı makine takımı Tipler ve Uygulamaları

- Kazıcı Tipini Toprak Kompozisyonuna ve Zemin Koşullarına Uydurma

- Doğru Matkap Ucu Boyutunu Belirleme: Delik Çapı ve Delme Derinliği

- Ekskavatör ile Matkap Ekipmanı Arasında Hidrolik Uyumluluğun Sağlanması

- Kılavuz Seçimini Proje Gereksinimleri ve Operasyonel Verimlilikle Uyumlu Hale Getirme

- SSS