Comprensión Aguja excavadora Tipos y Sus Aplicaciones

Barrenas para Tierra, Roca y Hielo: Diferencias Clave y Casos de Uso

Diferentes tipos de barrenas para excavadoras funcionan mejor con ciertos materiales. Las barrenas para tierra manejan bastante bien suelos de densidad blanda a media, lo que las convierte en excelentes opciones para trabajos de jardinería, instalación de cercas en granjas o colocación de postes eléctricos tan comunes de ver. Las barrenas para roca vienen equipadas con dientes de carburo resistentes que les permiten cortar materiales muy duros como caliza o concreto. De hecho, una encuesta reciente del 2023 descubrió que pueden ahorrar aproximadamente un 40% del tiempo de perforación en sitios rocosos comparadas con los modelos normales. Las barrenas para hielo no se usan con tanta frecuencia, pero se vuelven absolutamente necesarias en regiones frías. Estas herramientas especiales usan acero diseñado para soportar temperaturas extremas, lo que permite a los trabajadores perforar permafrost o terreno congelado durante obras de infraestructura en invierno.

Diseños comunes de barrenas y su adecuación al tipo de terreno

La eficiencia de una barrena depende en gran medida del diseño de su punta:

- Hélice funcionan mejor en arcilla, eliminando continuamente los escombros y minimizando la obstrucción

- Brocas de estilo pala estabilizan la arena suelta con cucharones anchos y poco profundos que reducen el riesgo de colapso

- Puntas de carburo cónicas mantienen el alineamiento al encontrar obstáculos ocultos en suelos mixtos

Seleccionar el diseño adecuado asegura la formación limpia del orificio y reduce el desgaste tanto de la broca como del excavador.

Cuándo utilizar barrenas con puntas de tungsteno para condiciones extremas

Cuando se trabaja con materiales realmente difíciles como esquisto o hormigón armado, la mayoría de los profesionales recurren a barrenas con punta de tungsteno en lugar de las de acero normales. La diferencia es bastante notable, ya que estas barrenas especializadas suelen durar entre tres y cinco veces más cuando se las somete a condiciones adversas. Esto las hace merecedoras de la inversión adicional, especialmente para operaciones grandes donde el tiempo de inactividad cuesta dinero. Mejoras recientes en la ciencia de los metales han hecho que estas barrenas sean mucho más eficaces para enfrentar dos problemas principales en el trabajo de campo: los impactos repentinos provenientes de capas de roca dura y la fricción constante contra las paredes al perforar hoyos profundos. En la práctica, esto significa que el equipo permanece más tiempo confiable y realiza más trabajo entre reemplazos.

Selección de Barrena según la Composición del Suelo y las Condiciones del Terreno

Cómo la Arcilla, la Arena, la Roca y los Suelos Mixtos Afectan el Rendimiento de las Barrenas

La composición del suelo tiene un gran impacto en la eficacia del perforado y en la duración del equipo. Con arcilla, el problema proviene de su consistencia pegajosa, la cual genera fricción adicional y tiende a obstruir las piezas. ¿La solución? Opta por una estructura de espiral más suave con mayor espacio entre las cuchillas. Al trabajar en terrenos más arenosos, diseños de hélice más ajustados ayudan en realidad a mantener la estabilidad al extraer material, reduciendo considerablemente los desplomes, aproximadamente un 30% mejor que las barrenas convencionales según algunas pruebas de campo del año pasado. Para zonas con más roca, nada supera a las herramientas fabricadas con acero endurecido o dientes de carburo, capaces de romper capas resistentes. Y no olvidemos los suelos mixtos, donde ninguna técnica única funciona mejor. Es entonces cuando entran en juego las barrenas híbridas, con ángulos de corte ajustables que cambian según el tipo de tierra que estén atravesando.

Selección de la Barrena Ideal para Terrenos Desafiantes

Al trabajar en pendientes o terrenos irregulares, la tensión sobre los sistemas hidráulicos se vuelve bastante intensa. Para situaciones complicadas con lodo, las barrenas de vuelo poco profundo pueden evitar que el equipo se atasque por completo. Y al enfrentar terreno congelado, las puntas piloto cónicas logran excelentes resultados al romper la superficie sin necesidad de aplicar una fuerza excesiva hacia abajo. Algunas investigaciones realizadas en 2023 también mostraron resultados interesantes. Combinaron barrenas con rotación más lenta pero mayor par motor, junto con maquinaria más potente capaz de generar alrededor de 18 galones por minuto de potencia hidráulica. ¿El resultado? Las máquinas se detuvieron mucho menos frecuentemente en condiciones de suelo helado, aproximadamente la mitad de las veces en comparación con antes, según sus hallazgos.

Estudio de Caso: Mejorando la Eficiencia en Suelo Rocoso con Barrenas de Punta de Tungsteno

La reciente expansión de la carretera cerca de Denver tuvo un gran impacto cuando los equipos cambiaron de brocas de carburo normales a brocas con puntas de tungsteno para perforación de roca. Lo que encontraron fue notable en realidad: las sustituciones de brocas disminuyeron aproximadamente un 70 %, lo que les ahorró mucho tiempo de inactividad. Al perforar a través de capas de roca sedimentaria, los operadores notaron que su velocidad de penetración aumentó aproximadamente 1,2 veces más rápida que antes. Esto se tradujo en terminar todas las 138 perforaciones necesarias para las cimentaciones tres días completos antes de lo previsto originalmente. Y hay otro beneficio adicional: el consumo de combustible disminuyó aproximadamente un 15 % por perforación. Para contratistas que trabajan con presupuestos y cronogramas ajustados, estos resultados muestran por qué invertir en equipos especializados de perforación puede reportar grandes beneficios tanto en ahorro económico como en tiempo de ejecución del proyecto.

Determinar el Tamaño Correcto de la Barrena: Diámetro del Agujero y Profundidad de Perforación

Factores clave al seleccionar el diámetro y la profundidad de la barrena para lograr precisión en el proyecto

Elegir el tamaño correcto de la barrena significa analizar el tipo de suelo con el que contamos, qué estructura debe soportar y esas especificaciones técnicas que siempre mencionan los ingenieros. Al instalar postes de valla, normalmente funciona bien algo entre 6 y 12 pulgadas. Pero al hablar de pilotes de cimentación para proyectos más grandes, se necesitan agujeros considerablemente más anchos, alrededor de 24 a 36 pulgadas de diámetro, ya que estos deben soportar cargas importantes. La profundidad también es clave. Los postes ligeros quizás solo requieran un agujero de unos cuatro pies de profundidad, mientras que las instalaciones geotérmicas pueden necesitar perforaciones que superen los veinte pies bajo tierra. Según una investigación publicada el año pasado por expertos en geotecnia, casi 37 de cada 100 problemas en cimentaciones en zonas con tipos mixtos de suelo se deben a errores en las dimensiones del agujero. Por eso, ajustar exactamente las especificaciones de la barrena tanto a la composición del terreno como a los planos de construcción no es solo buena práctica: es absolutamente crítico.

Equilibrio entre alcance y par en aplicaciones de perforación de profundas

Cuanto más profundo se perfora, más par hidráulico se vuelve necesario. Por cada 10 pies adicionales de profundidad, los operadores normalmente necesitan alrededor del 18 al 22 por ciento más de potencia solo para mantener las cosas girando de manera eficiente. Las barrenas grandes de más de 30 pulgadas de diámetro tienen dificultades en condiciones de suelo difíciles más allá de aproximadamente 15 pies antes de comenzar a doblarse o desviarse. Por otro lado, barrenas más pequeñas de 12 pulgadas de diámetro funcionan sorprendentemente bien en formaciones de arcilla compacta alcanzando profundidades de alrededor de 40 pies si están conectadas a hidráulica de buena calidad y alto caudal. Al considerar la capacidad de la máquina, la mayoría de las excavadoras que pesan menos de 20 toneladas simplemente no pueden operar mucho más allá de los 25 pies con barrenas estándar para roca. Pero esas máquinas pesadas de más de 30 toneladas sí pueden llegar a perforar hasta unos 50 pies de profundidad utilizando barrenas especiales cónicas diseñadas para mantenerse más rectas durante la operación.

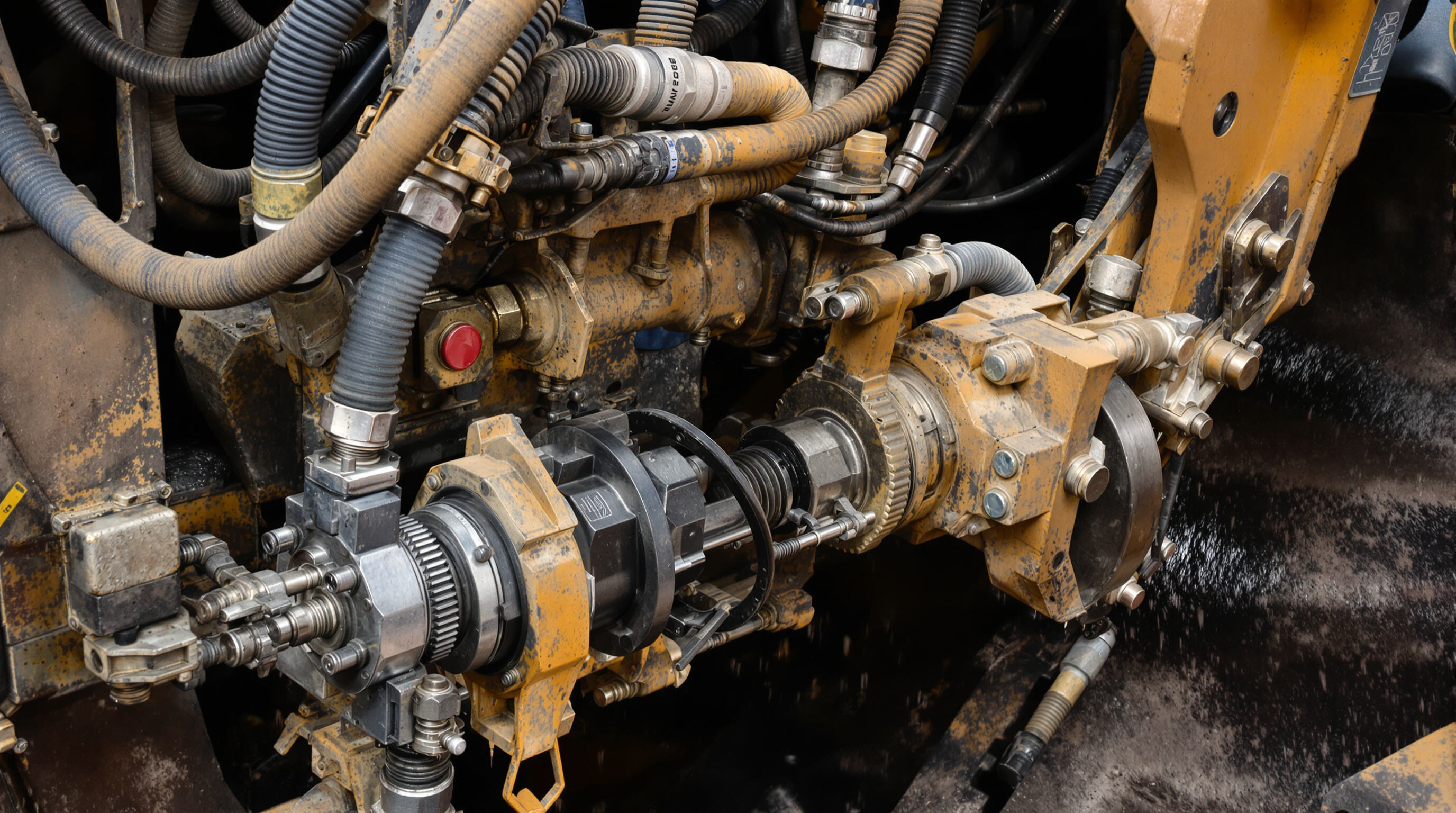

Asegurando la compatibilidad hidráulica entre excavadora y la herramienta de barrenado

La compatibilidad hidráulica es esencial para un funcionamiento eficiente y seguro del atornillador. La correcta coincidencia del caudal, presión y tipo de acoplamiento garantiza una transferencia óptima de potencia y minimiza los daños en el equipo.

Relación de los Requisitos del Atornillador con el Caudal, Presión y Tipo de Acoplamiento de la Excavadora

Los excavadores suelen producir entre 15 y 35 galones por minuto en cuanto al flujo hidráulico. Los barrenadores necesitan entre 8 y 28 GPM, y esto depende en gran medida de su tamaño y del tipo de material con el que trabajen. Cuando alguien intenta acoplar un barrenador de 20 GPM a una máquina que solo suministra 15 GPM, las cosas no funcionan tan bien. La eficiencia disminuye aproximadamente un veinticinco por ciento, y las piezas tienden a desgastarse más rápido porque el sistema está constantemente bajo tensión. Las especificaciones de presión también varían bastante. Los barrenadores normales funcionan alrededor de 3.500 a 5.000 libras por pulgada cuadrada. Pero esas versiones de punta de tungsteno de lujo a veces exigen sistemas capaces de soportar hasta 6.000 PSI. Elegir los rápidos conectores adecuados es muy importante en este punto. Las fugas son responsables, en realidad, de aproximadamente el 42% de todos los problemas con los accesorios en maquinaria para movimiento de tierra, por lo que la compatibilidad realmente reporta beneficios a largo plazo.

Evitar errores comunes de incompatibilidad hidráulica en operaciones de barrenado

Tres errores frecuentes que afectan el desempeño:

- Barrenos sobredimensionados superando la capacidad hidráulica o de elevación de la excavadora, lo que lleva a una sobrecarga del sistema

- Mangueras de tamaño insuficiente restringiendo el flujo y reduciendo el par motor en un 15–30%

- Sellos inadecuados en el acoplamiento rápido causando caídas de presión y contaminación

Los operadores deben consultar las especificaciones del fabricante de barrenas y ajustarlas a la salida hidráulica de su excavadora. Para flotas con múltiples máquinas, los acoplamientos compatibles con la norma ISO 16028 facilitan el intercambio de accesorios manteniendo la integridad de presión. Realizar pruebas del fluido hidráulico cada 500 horas ayuda a prevenir problemas relacionados con la viscosidad, especialmente en temperaturas extremas.

Al garantizar el equilibrio hidráulico, los contratistas pueden reducir el tiempo de inactividad hasta en un 60% y prolongar la vida útil tanto de las barrenas como de las máquinas principales.

Selección de Barrenas Alineadas a los Requisitos del Proyecto y la Eficiencia Operativa

Desde cercas hasta cimientos: Elegir la opción correcta aguja excavadora para trabajos específicos

Elegir el barreno correcto puede marcar la diferencia a la hora de realizar el trabajo de manera eficiente. Al instalar vallas en condiciones de terreno blando, la mayoría de las personas se quedan con barrenos estándar para tierra que presentan esas hélices en forma espiral para perforar de forma rápida y limpia agujeros de entre 6 y 12 pulgadas de diámetro. Para trabajos de cimentación donde el suelo está muy compacto, especialmente en arcilla, los barrenos para roca equipados con dientes de carburo y hélices extra resistentes suelen resistir mejor en agujeros más grandes de 24 pulgadas de ancho. Los plantadores de árboles que trabajan con ejemplares grandes suelen recurrir a accesorios del tipo barreno para hielo con brocas afiladas y cónicas que cortan perfectamente a través de sistemas de raíces densos sin sobrecargar la máquina. Según una investigación publicada el año pasado, los contratistas que seleccionaron barrenos específicamente adaptados a la tarea que tenían entre manos lograron una reducción de aproximadamente el 19 por ciento en el tiempo de perforación en comparación con quienes simplemente usaban cualquier accesorio genérico disponible.

Maximizar el tiempo de actividad y la eficiencia de costos con la elección correcta de accesorios

Conseguir el máximo rendimiento de las operaciones de perforación realmente depende de combinar correctamente las especificaciones de la barrena con lo que el trabajo realmente requiere y con lo que el equipo puede manejar. Cuando los operadores utilizan barrenas de tamaño excesivo en formaciones de roca dura, los costos de combustible aumentan aproximadamente un 22%, según el último informe de Equipment Watch. Por otro lado, usar barrenas demasiado pequeñas en suelos blandos significa realizar alrededor de un 34% más de pasadas solo para alcanzar la profundidad deseada. La mayoría de los técnicos de campo dirán a quien quiera escuchar que es muy importante mantener los sistemas hidráulicos dentro de su rango óptimo. Los caudales entre 8 y 25 galones por minuto funcionan mejor junto con presiones comprendidas entre 2.200 y 3.500 libras por pulgada cuadrada. Para la configuración de RPM, apunte a un rango entre 80 y 120 cuando se trabaje en suelos típicos, pero aumente por encima de 150 si se trata de condiciones de suelo congelado utilizando esas puntas de carburo de tungsteno. No olvide tampoco realizar revisiones periódicas en los brazos (shanks). Reemplace los dientes de corte desgastados aproximadamente cada 50 a 70 horas de funcionamiento para mantener todo funcionando sin contratiempos y evitar averías costosas que nadie desea durante proyectos críticos.

Preguntas frecuentes

¿Cuál es la diferencia entre barrenas para tierra y barrenas para roca?

Las barrenas para tierra son adecuadas para suelos de densidad blanda a media, comúnmente utilizadas en jardinería y colocación de cercas. Las barrenas para roca tienen dientes de carburo resistentes, ideales para cortar materiales duros como caliza y concreto, mejorando la eficiencia de perforación en un 40%.

¿Por qué se prefieren las barrenas con punta de tungsteno sobre las barrenas de acero regulares?

Las barrenas con punta de tungsteno son preferidas para perforar materiales difíciles como pizarra y concreto reforzado debido a su durabilidad, durando tres a cinco veces más que las barrenas de acero y ayudando a reducir el tiempo de inactividad.

¿Cómo afectan los tipos de suelo al rendimiento de las barrenas?

La arcilla pegajosa requiere barrenas con superficie lisa, los suelos arenosos se benefician de diseños de hélice más ajustados, los terrenos rocosos necesitan acero endurecido o dientes de carburo, y los suelos mixtos suelen requerir barrenas híbridas con ángulos de corte ajustables.

¿Qué factores determinan el tamaño correcto de la barrena?

Los factores incluyen el tipo de suelo, los requisitos estructurales y las especificaciones técnicas. El tamaño del barreno es crucial para la precisión del proyecto y debe adaptarse a la composición del suelo para prevenir problemas como fallas en la cimentación.

¿Cómo puede afectar la compatibilidad hidráulica las operaciones del barreno?

Ajustar los requisitos del barreno con la salida hidráulica de la excavadora garantiza eficiencia y minimiza el desgaste. Las incompatibilidades hidráulicas comunes incluyen caudal incorrecto, ajustes de presión y tipo de acoplamiento.

Tabla de Contenido

- Comprensión Aguja excavadora Tipos y Sus Aplicaciones

- Selección de Barrena según la Composición del Suelo y las Condiciones del Terreno

- Determinar el Tamaño Correcto de la Barrena: Diámetro del Agujero y Profundidad de Perforación

- Asegurando la compatibilidad hidráulica entre excavadora y la herramienta de barrenado

- Selección de Barrenas Alineadas a los Requisitos del Proyecto y la Eficiencia Operativa

-

Preguntas frecuentes

- ¿Cuál es la diferencia entre barrenas para tierra y barrenas para roca?

- ¿Por qué se prefieren las barrenas con punta de tungsteno sobre las barrenas de acero regulares?

- ¿Cómo afectan los tipos de suelo al rendimiento de las barrenas?

- ¿Qué factores determinan el tamaño correcto de la barrena?

- ¿Cómo puede afectar la compatibilidad hidráulica las operaciones del barreno?