理解 掘削機の タイプとその応用

土壌・岩・氷用オーガー:主な違いと使用例

エキスカベータ用オーガーの種類によって、最適に作業できる素材が異なります。土壌用オーガーは柔らかめから中程度の密度の土壌に適しており、植栽や農場のフェンス設置、至る所にある電柱の設置などの作業に最適です。岩盤用オーガーは超硬合金製の歯が付いており、石灰岩やコンクリートといった非常に硬い地層を掘削できます。2023年に行われた最近の調査では、通常のモデルと比較して岩盤地帯での作業時間の約40%を節約できることが示されています。氷用オーガーはそれほど一般的ではありませんが、寒冷地では非常に重要です。この特殊な工具は極端な低温にも耐える鋼材を使用しており、永久凍土や凍結した地面に冬場に行われるインフラ作業で穴をあけることが可能になります。

一般的なオーガービットの設計と地盤素材への適応性

オーガーの効率性はビットの設計に大きく依存します:

- ヘリカルフライ트 粘土では最適に作動し、連続的に破片を除去し、つまりを最小限に抑えます

- パドル式ビット 広く浅いスコップ形状で緩い砂地を安定化させ、崩壊のリスクを軽減します

- コニカルカーバイドチップ 混合土壌で見えない障害物に遭遇した際にアラインメントを維持します

適切な設計の選定により、きれいな穴の形成が可能となり、ビットとエクスカベータの摩耗を軽減します

過酷な条件下でタングステンチップ式オーガーを使用するタイミング

頁岩や強化コンクリートといった非常に硬い素材を扱う際、多くの専門家は通常の鋼製のオーガーではなく、タングステン tipped(先端にタングステンを使用)のオーガーを使用します。実際にその差は顕著であり、こうした特殊なドリルビットは過酷な条件でも通常の3〜5倍長持ちします。特に、ダウンタイムがコストに直結する大規模な作業では、追加の投資に見合う価値があります。最近の金属科学の進歩により、これらのオーガーは現場作業でよく直面する2つの主要な問題、つまり硬い岩層からの突然の衝撃と、深い穴を掘る際の継続的な壁面との摩擦に対して、はるかに優れた耐性を発揮するようになりました。これは実用上、機器の信頼性がより長く維持され、交換の間隔が長くなって作業効率が向上することを意味しています。

土壌の種類と地盤条件に応じたオーガー選定

粘土、砂、岩、混合土壌がオーガーの性能に与える影響

土壌の構成は、掘削の効率や機器の耐久性に大きく影響します。粘土の場合、その粘り気がある性質が余分な摩擦を生み出し、機材をつまりやすくします。その解決策としては、ブレード間隔が広く滑らかなフライティングを採用することです。砂地のような地盤では、逆に巻き上げ部のピッチを狭くしたヘリカル設計が有効で、掘削時に発生する土砂の流出を抑えて地盤の崩れを防ぎます。昨年の現場テストでは、通常のオーガーよりも約30%安定性が向上したと報告されています。岩が多い地盤の場合は、高硬度鋼や超硬合金製の歯を持つ機具が、頑ななな地層を削り取るのに最適です。また、複数の土壌が混在する地盤では、一つの方法では対応しきれません。このような場合には、カット角度を調整できるハイブリッド式のオーガーが、次に掘削する土壌に応じて作業モードを切り替えて対応します。

困難な地形における最適なオーガーの選定

傾斜地や凹凸のある地面で作業する際、油圧システムにかかる負荷は非常に大きくなります。特にぬかるみやすい状況では、浅羽式オーガーを使用することで、装置が動かなくなることを防ぐことができます。また、凍土に対処する際には、先細りのパイロットビットが、過度なダウンフォースを必要とせずに貫通するのに非常に効果的です。2023年に行われたある研究でも興味深い結果が得られました。研究では、低速回転ながらも高トルクのオーガーを、約18ガロン/分の油圧出力を持つ大型機械と組み合わせて使用しました。その結果、機械が凍土条件下で停止する頻度が大幅に減少し、従来の半分ほどの頻度まで改善されたとのことです。

ケーススタディ:タングステンチップ付き岩盤オーガーで岩盤土壌における作業効率を向上

デンバー近郊の高速道路拡張工事において、作業チームが通常のカービドビットからタングステンチップ付きのビットに切り替えたところ、大きな効果がありました。その結果は驚くべきもので、ドリルビットの交換回数が約70%減少し、大幅なダウンタイムの削減につながりました。また、堆積岩層を掘削する際、貫通速度が以前より約1.2倍に向上することが確認されました。これにより、全138基の基礎穴の掘削が、当初予定より実に3日早く完了しました。さらに別の利点として、1穴あたりの燃料使用量が約15%削減されました。予算と工期が厳しい現場において、この結果は専用掘削機材への投資がコスト削減とプロジェクトのスケジュール面で非常に大きなメリットをもたらすことを示しています。

オーガーサイズの適正選定:穴の直径と掘削深度

プロジェクトの精度を確保するためのオーガー直径と深度選定の主要要素

正しいオーガーサイズを選ぶには、対象となる土壌の種類、構造物が支える必要がある荷重、およびエンジニアが常に言及する技術仕様を検討する必要があります。フェンスのポストを設置する際は、通常6インチから12インチの範囲のサイズが適切です。しかし、より大規模なプロジェクトにおける基礎杭の場合、これらの構造物が大きな重量を支える必要があるため、24インチから36インチの幅の穴が必要になることが多いです。掘削深度も重要です。軽作業用のポールでは4フィート程度の深さで十分な場合もありますが、地熱設備などでは地面に20フィート以上掘り進める必要がある場合もあります。地盤工学の専門家が昨年発表した研究によると、混合土壌タイプの地域における基礎の問題のうち、ほぼ100件中37件は穴の寸法が正しくなかったことが原因であるとのことです。このため、オーガーの仕様を地盤の状態および建設図面に正確に合わせることは、単なる良い慣行というだけでなく極めて重要です。

深穴掘削用途における到達距離とトルクのバランス調整

掘削が深くなるほど、油圧トルクの必要性が高まります。10フィート(約3メートル)ごとにボーリング底部の深さが増すにつれて、作業を効率的に継続するために通常18〜22%の追加パワーが必要になります。直径30インチ(約76センチ)を超える大型オーガーは、約15フィート(4.5メートル)を超える硬い土壌条件では、曲がりや偏向が始まる前に困難になります。一方で、12インチ(30センチ)の比較的小さなドリルビットは、高流量の高品質な油圧装置に接続すれば、固い粘土層においても40フィート(約12メートル)の深さまで予想以上に効果的に到達できます。機械の能力を考える際、20トン未満の重量のエクスカベーターは一般的に、通常の岩用オーガーを使用して25フィート(約7.5メートル)を超える深さへの掘削に対応できません。しかし、30トンを超える大型の頑丈な機械であれば、特別に設計されたテーパー状の土用オーガーを使用すれば、地下50フィート(約15メートル)までまっすぐ掘り進むことが知られています。

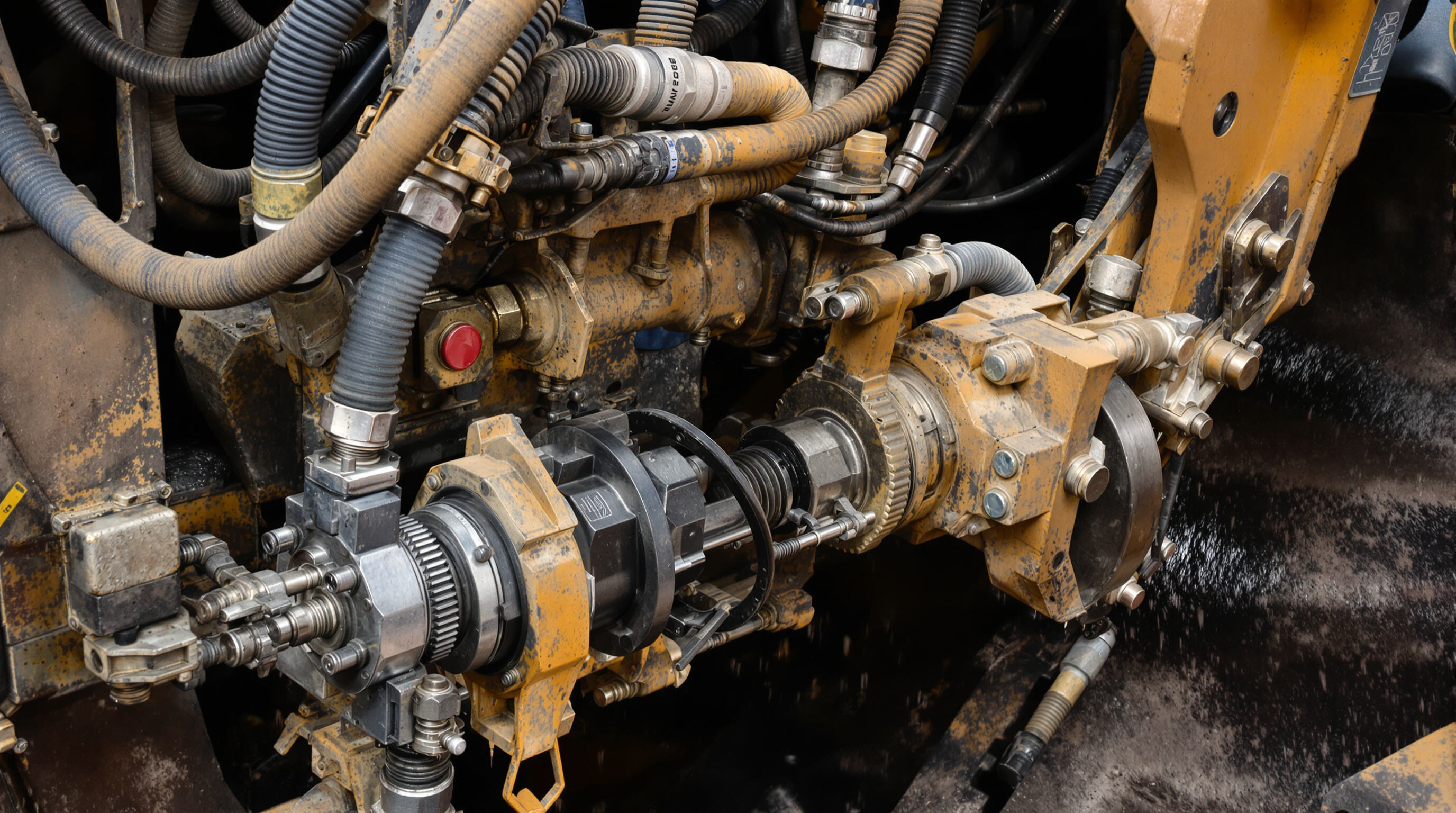

エクスカベーターとオーガー装着機の間における油圧互換性の確保

効率的かつ安全なオーガー作動のためには、油圧の適合性が重要です。流量、圧力およびカップラーの種類を適切に一致させることで、最適な動力伝達が可能となり、機器の損傷を最小限に抑えることができます。

オーガーの仕様とエクスカベーターの流量、圧力およびカップラーの種類の適合

エクスカベータの油圧流量は、一般的に15〜35ガロン/分の範囲で動作します。オーガーは8〜28ガロン/分の範囲を必要とし、そのサイズや取り扱う素材によって大きく左右されます。20ガロン/分のオーガーを15ガロン/分しか供給できない機械に取り付けると、性能が十分に発揮されません。効率は約4分の1低下し、システムに常に負荷がかかるため部品の摩耗も早まります。圧力仕様もかなり異なります。一般的なオーガーは3,500〜5,000ポンド/平方インチで動作しますが、高価なタングステンチップ付きのモデルでは、6,000PSIまで耐えられるシステムが必要な場合もあります。適切なクイックコネクタの選択はここでも非常に重要です。油圧系の不具合の約42%は漏洩が原因であるため、長期的には互換性のある機器の選定が大きなメリットにつながります。

オーガー作業における一般的な油圧ミスマッチの回避

性能を損なう3つのよくある誤り:

- 大型すぎるオーガー 油圧またはリフト能力を超えてシステム過負荷を引き起こす

- ホースのサイズが小さい 流量を制限し、トルクを15~30%減少させる

- 不適切なクイックカプラーシール 圧力低下と汚染を引き起こす

オペレーターはオーガー製造元の仕様を確認し、それらをエクスカベーターの油圧出力に合わせる必要があります。複数の機械を保有するフリート向けには、ISO 16028準拠のカプラ―を使用すれば、圧力の完全性を維持しながらアタッチメントの交換を効率化できます。500時間ごとに油圧作動油のテストを実施することで、極端な温度条件下でも粘度に関連する問題を防止できます。

油圧の調和を保つことで、作業停止時間を最大60%削減し、オーガーおよび本体機械の寿命を延ばすことが可能です。

プロジェクト要件と作業効率に合わせたオーガー選定の最適化

フェンス工事から基礎工事まで:特定の作業に最適な 掘削機の を選択する

正しいオーガーを選ぶことは、作業を効率的に進める上で大きな違いを生みます。柔らかい地盤にフェンスを設置する際、多くの人々は、6〜12インチの直径の穴を素早くきれいに掘削できる、らせん状のフライ트を備えた標準的なアースオーガーを使用します。特に粘土のように土壌が非常に締まりの良い地盤での基礎工事の場合、24インチを超える幅の大きな穴には、炭化物製の歯と非常に丈夫なフライティングを備えたロックオーガーの方が耐久性があります。大型の樹木を植える植樹業者は、一般的に先が細くなった鋭いビットを備えたアイスオーガー型アタッチメントを選びます。これは、機械が停止する事態を引き起こさずに密度の高い根系を正確に切断するのに役立ちます。昨年発表されたある研究によると、作業内容に応じて専用のオーガーを使い分けた請負業者は、手近にある汎用アタッチメントを使う場合と比べて、掘削時間の約19%短縮できたとの結果が出ています。

適切なアタッチメント選択により、稼働時間とコスト効率を最大化する

ドリル作業の運用で最大限の成果を得るためには、オーガーの仕様を現場の実際のニーズや機器の処理能力に正確に合わせることが重要です。オペレーターが硬岩層にサイズの大きいオーガーを使用すると、燃料コストが約22%増加するとのことです(出典:Equipment Watchの最新レポート)。反対に、柔らかい土壌でオーガーが小さすぎる場合、目標の掘削深度に達するために約34%も追加の掘削回数が必要になります。現場の技術者の多くが強調していますが、油圧システムを最適な範囲内で運用することが非常に重要です。流量は毎分8~25ガロン、圧力は1平方インチあたり2,200~3,500ポンドの範囲が最も効率的に動作します。回転速度(RPM)の設定に関しては、一般的な土壌では80~120の範囲が適切ですが、凍結地層をタングステンチップ付きドリルビットで掘削する際は、150を超える設定にすることが推奨されます。また、シャンクの定期的な点検も忘れてはいけません。切断用のエッジ部分は、約50~70時間の運転ごとに交換することで、スムーズな作業を維持し、重要なプロジェクト中に高価なトラブルを回避できます。

よくある質問

アースオーガーとロックオーガーの違いは何ですか?

アースオーガーは柔らかめから中程度の密度の土壌に適しており、ランドスケープやフェンス設置に一般的に使用されます。ロックオーガーは炭化物製の丈夫な歯を持っており、石灰岩やコンクリートなどの硬い素材を切断するのに最適で、ドリル効率を40%向上させます。

なぜタングステンチップ付きオーガーが通常の鋼製オーガーより好まれるのでしょうか?

タングステンチップ付きオーガーは、頁岩や鉄筋コンクリートなどの頑丈な素材を掘削するのに適しており、耐久性に優れ、鋼製オーガーより3〜5倍長持ちするため、ダウンタイムを短縮するのに役立ちます。

土壌の種類はオーガーの性能にどのように影響しますか?

粘性のある粘土には滑らかなフライ트オーガーが必要で、砂質土壌にはより密なヘリックス設計が適しています。岩が多い地形には高硬度鋼または炭化物製の歯が必要であり、混合土壌には調整可能なカット角を持つハイブリッドオーガーが必要な場合があります。

正しいオーガーのサイズを決定する要因は何ですか?

要因には土壌の種類、構造要件、技術仕様が含まれます。オーガーのサイズはプロジェクトの精度において重要であり、基礎問題などのトラブルを防ぐために土壌の構成に合わせる必要があります。

油圧の適合性はオーガー作業にどのように影響するでしょうか?

オーガーの要件をエクスカベーターの油圧出力に合わせることで効率性を確保し、摩耗を最小限に抑えることができます。一般的な油圧の不一致には、流量、圧力設定、コプラータイプの誤りが含まれます。