समझना एक्सकेवेटर ऑगर प्रकार और उनके अनुप्रयोग

मिट्टी, चट्टान और बर्फ के ऑगर: प्रमुख अंतर और उपयोग के मामले

विभिन्न प्रकार के बोरिंग उपकरणों के अलग-अलग सामग्रियों के साथ अच्छा काम करने की क्षमता होती है। मृदा बोरिंग उपकरण मुलायम से मध्यम घनत्व वाली मिट्टी में अच्छा प्रदर्शन करते हैं, जिसके कारण वे लैंडस्केपिंग कार्यों, खेत की बाड़ लगाने या हमारे आसपास दिखाई देने वाले उपयोगिता खंभे लगाने के कार्यों के लिए उत्कृष्ट विकल्प हैं। चट्टानों के लिए बने बोरिंग उपकरणों में कठोर कार्बाइड दांत होते हैं जो चूना पत्थर या कंक्रीट जैसी बहुत कठोर सामग्री को काटने में सक्षम हैं। 2023 में किए गए एक हालिया सर्वेक्षण में पाया गया कि नियमित मॉडलों की तुलना में चट्टानी स्थलों पर काम करते समय इन उपकरणों से लगभग 40% बोरिंग समय की बचत हो सकती है। बर्फ के लिए बने बोरिंग उपकरणों का उपयोग कम होता है लेकिन ठंडे क्षेत्रों में यह बिल्कुल आवश्यक हो जाता है। ये विशेष उपकरण अत्यधिक तापमान का सामना करने वाले स्टील का उपयोग करते हैं, जो कर्मचारियों को सर्दियों के महीनों में बुनियादी ढांचा कार्य करते समय पर्माफ्रॉस्ट या जमी हुई जमीन में बोरिंग करने में सक्षम बनाते हैं।

सामान्य बोरिंग बिट डिज़ाइन और उनका भूमि की सामग्री से मिलान

बोरिंग उपकरण की क्षमता मुख्य रूप से बिट के डिज़ाइन पर निर्भर करती है:

- हेलिकल फ़्लाइट्स मिट्टी में सर्वोत्तम कार्य करते हैं, लगातार मलबे को हटाते हुए और अवरोध पैदा करने की संभावना को कम करते हैं

- पैडल-शैली के बिट्स ढीले रेत को स्थिर करते हैं जो चौड़े, उथले स्कूप के साथ ढहने के जोखिम को कम करते हैं

- शंक्वाकार कार्बाइड टिप्स मिश्रित मिट्टी में छिपी हुई बाधाओं के सामने आकर संरेखन बनाए रखते हैं

सही डिज़ाइन का चयन करने से साफ छेद बनता है और बिट और एक्सकेवेटर दोनों पर पहनावा कम होता है।

अत्यधिक परिस्थितियों के लिए टंगस्टन-टिप्ड ऑगर्स का उपयोग कब करें

जब शेल या प्रबलित कंक्रीट जैसी बहुत कठिन सामग्री के साथ काम किया जाता है, तो अधिकांश पेशेवर नियमित स्टील के बजाय टंगस्टन टिप्ड ऑगर का उपयोग करते हैं। वास्तव में यह अंतर काफी नाटकीय होता है, ये विशेष बिट्स कठिन परिस्थितियों में लगभग तीन से पांच गुना अधिक समय तक चलते हैं। इससे विशेष रूप से बड़े ऑपरेशन के लिए अतिरिक्त निवेश के लायक बनाता है, जहां बंद रहने की लागत पैसे में होती है। धातु विज्ञान में हुए हालिया सुधारों ने इन ऑगर को दो मुख्य समस्याओं से निपटने में काफी बेहतर बना दिया है जो क्षेत्र कार्य में आती हैं: कठोर चट्टान परतों से अचानक प्रभाव और गहरे छेद ड्रिलिंग करते समय दीवारों के साथ लगातार रगड़। व्यावहारिक रूप से इसका मतलब है कि उपकरण अधिक समय तक विश्वसनीय बना रहता है और प्रतिस्थापन के बीच अधिक काम होता है।

मिट्टी की संरचना और भूमि की स्थिति के अनुसार ऑगर का प्रकार मिलाना

मिट्टी, रेत, चट्टान और मिश्रित मिट्टी ऑगर प्रदर्शन को कैसे प्रभावित करती है

मिट्टी की बनावट, ड्रिलिंग की प्रभावशीलता और उपकरणों की उपयोगिता अवधि को प्रभावित करती है। मिट्टी में चिपचिपापन होने के कारण अतिरिक्त घर्षण उत्पन्न होता है और चीजें अटक जाती हैं। समाधान? ब्लेड्स के बीच अधिक स्थान के साथ सुचारु फ़्लाइटिंग का चयन करें। रेतीली मिट्टी में काम करते समय, कसे हुए हेलिक्स डिज़ाइन वास्तव में सामग्री को बाहर खींचने पर स्थिरता बनाए रखने में मदद करते हैं, जिससे पिछले वर्ष के कुछ क्षेत्र परीक्षणों के अनुसार सामान्य बिट्स की तुलना में लगभग 30% तक गिरावट में कमी आती है। चट्टानों से भरे क्षेत्रों के लिए, कठोर स्टील या कार्बाइड दांतों वाले उपकरणों से अधिक कुछ नहीं है, जो कठोर परतों को तोड़ सकते हैं। और मिश्रित मिट्टी के बारे में मत भूलें, जहां कोई भी एक दृष्टिकोण सबसे अच्छा नहीं होता। ऐसे में हाइब्रिड ऑगर्स काम आते हैं, जिनमें काटने के कोण समायोज्य होते हैं और यह निर्धारित करते हैं कि वे अगले किस प्रकार की मिट्टी में खुदाई कर रहे हैं, उसके अनुसार गियर बदल जाते हैं।

चुनौतीपूर्ण भूमि के लिए ऑप्टिमल ऑगर का चयन करना

ढलानों या असमतल भूमि पर काम करते समय हाइड्रोलिक सिस्टम पर काफी अधिक तनाव आता है। चिपचिपी मिट्टी की स्थितियों में, उथले फ्लाइट ऑगर्स वास्तव में पूरी चीज को फंसने से रोक सकते हैं। और जमी हुई मिट्टी के साथ निपटते समय, उन टेपर्ड पायलट बिट्स का बहुत अच्छा प्रभाव होता है, जो बिना अधिक दबाव डाले हुए आसानी से भूमि को तोड़ सकते हैं। 2023 में किए गए कुछ अनुसंधान में भी दिलचस्प परिणाम देखने को मिले। उन्होंने धीमे घूमने वाले लेकिन अधिक टॉर्क वाले ऑगर्स को उन बड़ी मशीनों के साथ जोड़ा, जो लगभग 18 गैलन प्रति मिनट हाइड्रोलिक शक्ति पैदा कर रही थीं। परिणाम क्या हुआ? बर्फीली मिट्टी की स्थिति में मशीनें बहुत कम रुकीं, उनके निष्कर्षों के अनुसार लगभग आधे समय तक कम रुकावट आई।

केस स्टडी: टंगस्टन-टिप्ड रॉक ऑगर्स के साथ चट्टानी मिट्टी में दक्षता में सुधार

डेनवर के पास हाल ही में हाईवे के विस्तार के दौरान, जब कर्मचारियों ने चट्टानों की खुदाई के लिए सामान्य कार्बाइड बिट्स से टंगस्टन टिप्स वाले बिट्स का उपयोग करना शुरू किया, तो काफी प्रभाव पड़ा। वास्तव में जो कुछ भी पाया गया वह बेहद उल्लेखनीय था - ड्रिल बिट्स के प्रतिस्थापन में लगभग 70% की कमी आई, जिससे बहुत सारा समय बच गया। अवसादी चट्टानों की परतों में छेद करते समय, ऑपरेटरों ने देखा कि उनकी छेदन दर पहले की तुलना में लगभग 1.2 गुना तेज हो गई। इसका अर्थ हुआ कि सभी 138 नींव वाले छेद तीन पूरे दिन पहले ही पूरे हो गए, जो मूल रूप से निर्धारित समय था। और एक और बोनस भी है: प्रति छेद ईंधन की खपत में लगभग 15% की कमी आई। बजट और समय सारणी के लिहाज से काम करने वाले ठेकेदारों के लिए, ये परिणाम यह दिखाते हैं कि विशेष ड्रिलिंग उपकरणों में निवेश करने से बजट और परियोजना के समय दोनों पर बड़ी बचत हो सकती है।

सही ऑगर आकार का निर्धारण: छेद का व्यास और खुदाई की गहराई

परियोजना की सटीकता के लिए ऑगर के व्यास और गहराई का चयन करने में मुख्य कारक

सही ऑगर आकार का चयन करना इस बात पर निर्भर करता है कि हम किस प्रकार की मिट्टी का सामना कर रहे हैं, संरचना को क्या सहन करना है, और वे तकनीकी विनिर्देश जिनका इंजीनियर हमेशा उल्लेख करते हैं। बाड़ के पोस्ट स्थापित करते समय, आमतौर पर 6 से 12 इंच के बीच का आकार अच्छा काम करता है। लेकिन बड़े प्रोजेक्ट्स के लिए फाउंडेशन पाइल्स की बात करें तो, इन्हें लगभग 24 से 36 इंच चौड़े छेद की आवश्यकता होती है, क्योंकि इन्हें भारी भार सहन करना होता है। हम कितनी गहराई तक जाते हैं, यह भी महत्वपूर्ण है। हल्के कार्यों के लिए खंभों को केवल चार फीट नीचे के छेद की आवश्यकता हो सकती है, जबकि भूतापीय स्थापन के लिए 20 फीट से अधिक गहराई तक खोदने की आवश्यकता हो सकती है। भू-तकनीकी विशेषज्ञों द्वारा पिछले साल प्रकाशित शोध के अनुसार, मिश्रित मिट्टी वाले क्षेत्रों में लगभग हर 100 में से 37 फाउंडेशन समस्याएं छेद के आयामों को सही ढंग से निर्धारित न करने के कारण होती हैं। इसलिए जमीन की संरचना और निर्माण चित्रों के अनुसार ऑगर विनिर्देशों का सटीक रूप से पालन करना केवल अच्छी प्रथा ही नहीं है—यह पूरी तरह से आवश्यक है।

गहरे छेद ड्रिलिंग अनुप्रयोगों में पहुंच और टॉर्क का संतुलन बनाए रखना

हम जितना गहरा ड्रिल करते हैं, हाइड्रोलिक टॉर्क की आवश्यकता उतनी ही अधिक होती है। हर अतिरिक्त 10 फीट डाउनहोल के लिए, ऑपरेटरों को आमतौर पर चीजों को कुशलतापूर्वक घुमाने के लिए लगभग 18 से 22 प्रतिशत अतिरिक्त शक्ति की आवश्यकता होती है। 30 इंच से अधिक के बड़े ऑगर्स कठिन मिट्टी की स्थितियों में लगभग 15 फीट से अधिक जाने पर मुड़ने या विक्षेपित होने लगते हैं। दूसरी ओर, 12 इंच व्यास के छोटे बिट्स ठोस मिट्टी के गठन में आश्चर्यजनक रूप से अच्छी तरह से काम करते हैं और यदि उच्च प्रवाह हाइड्रोलिक्स की अच्छी गुणवत्ता से जुड़े हों तो लगभग 40 फीट की गहराई तक पहुंचते हैं। मशीन क्षमता पर विचार करते समय, अधिकांश 20 टन से हल्के एक्सकेवेटर्स को आमतौर पर नियमित रॉक ऑगर्स के साथ 25 फीट से अधिक जाना मुश्किल होता है। लेकिन 30 टन से अधिक की भारी मशीनों के बारे में? उन्हें विशेष रूप से डिज़ाइन किए गए टेपर्ड अर्थ ऑगर्स का उपयोग करके लगभग 50 फीट भूमिगत तक पहुंचने के लिए जाना जाता है जो संचालन के दौरान सीधे रहते हैं।

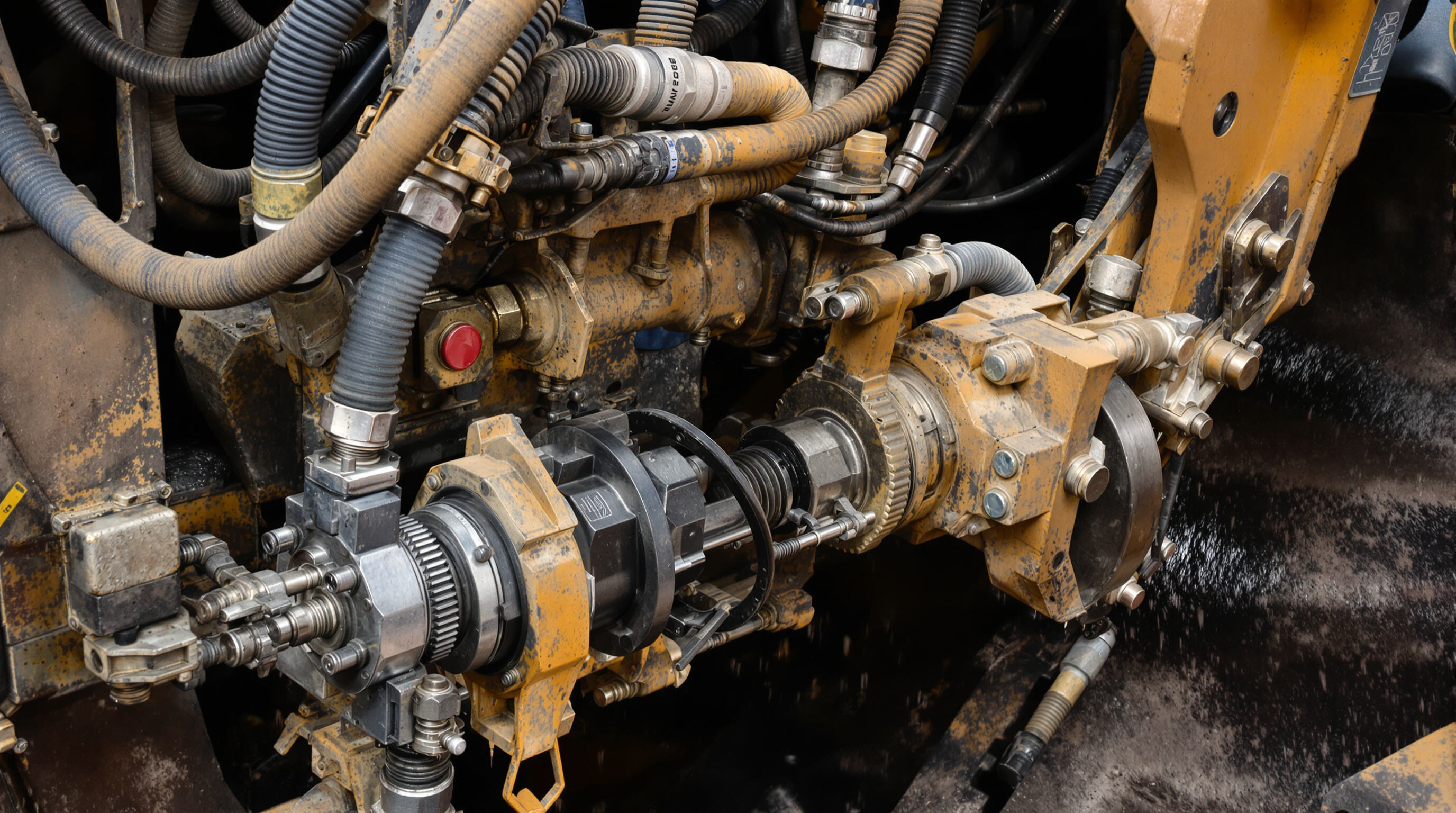

एक्सकेवेटर और ऑगर अटैचमेंट के बीच हाइड्रोलिक संगतता सुनिश्चित करना

सुदक्ष और सुरक्षित ऑगर संचालन के लिए हाइड्रोलिक संगतता आवश्यक है। प्रवाह दर, दबाव और कपलर प्रकार को उचित ढंग से मिलाना अनुकूलतम शक्ति स्थानांतरण सुनिश्चित करता है और उपकरण क्षति को न्यूनतम करता है।

ऑगर आवश्यकताओं को एक्सकेवेटर प्रवाह दर, दबाव और कपलर प्रकार के साथ मिलाना

हाइड्रोलिक प्रवाह के मामले में आमतौर पर एक्सकेवेटर 15 से 35 गैलन प्रति मिनट का उत्पादन करते हैं। ऑगर को 8 से 28 जीपीएम की आवश्यकता होती है, और यह ज्यादातर उनके आकार और उस सामग्री पर निर्भर करता है जिसे वे संसाधित कर रहे हैं। जब कोई 20 जीपीएम ऑगर को उस मशीन से जोड़ने की कोशिश करता है जो केवल 15 जीपीएम प्रदान करती है, तो चीजें अच्छी तरह से काम नहीं करती हैं। दक्षता लगभग एक चौथाई तक गिर जाती है, और पुर्जे तेजी से घिसने लगते हैं क्योंकि सिस्टम लगातार तनाव में रहता है। दबाव विनिर्देशों में भी काफी अंतर होता है। नियमित ऑगर लगभग 3,500 से 5,000 पाउंड प्रति वर्ग इंच पर चलते हैं। लेकिन विलासी टंगस्टन टिप वाले संस्करण कभी-कभी ऐसे सिस्टम की मांग करते हैं जो 6,000 पीएसआई तक का सामना कर सकें। यहां सही क्विक कपलर्स प्राप्त करना बहुत महत्वपूर्ण है। लीक 42% सभी अटैचमेंट समस्याओं के लिए जिम्मेदार हैं, इसलिए लंबे समय में संगतता वास्तव में लाभ देती है।

ऑगर ऑपरेशन में सामान्य हाइड्रोलिक मिसमैच से बचना

तीन सामान्य त्रुटियां प्रदर्शन को कमजोर करती हैं:

- अतिवृद्धि ऑगर एक्सकेवेटर की हाइड्रोलिक या लिफ्ट क्षमता से अधिक होना, जिससे सिस्टम ओवरलोड होता है

- कम आकार वाली होज़ 15–30% तक टॉर्क को कम करते हुए प्रवाह को सीमित करना

- अनुचित क्विक-कपलर सील दबाव में गिरावट और संदूषण का कारण होना

ऑपरेटरों को ऑगर निर्माता के विनिर्देशों की जांच करनी चाहिए और उन्हें अपने एक्सकेवेटर के हाइड्रोलिक आउटपुट के साथ सुमेलित करना चाहिए। कई मशीनों वाले बेड़े के लिए, ISO 16028 के अनुपालन वाले कपलर्स प्रेशर इंटीग्रिटी बनाए रखते हुए अटैचमेंट स्वैप को सुचारु बनाते हैं। अत्यधिक तापमान में विस्कोसिटी से संबंधित समस्याओं को रोकने के लिए प्रत्येक 500 घंटे में हाइड्रोलिक तरल परीक्षण करना महत्वपूर्ण है।

हाइड्रोलिक समन्वय सुनिश्चित करके, ठेकेदार मशीनों के बंद होने के समय में 60% तक कमी ला सकते हैं और ऑगर्स और होस्ट मशीनों के सेवा जीवन को बढ़ा सकते हैं।

परियोजना आवश्यकताओं और संचालन दक्षता के साथ ऑगर चयन को संरेखित करना

फेंसिंग से लेकर फाउंडेशन तक: विशिष्ट कार्यों के लिए सही एक्सकेवेटर ऑगर का चयन करना

सही ऑगर का चुनाव कार्य को दक्षता से पूरा करने में सब कुछ बदल सकता है। नरम भूमि स्थितियों में बाड़ लगाते समय, अधिकांश लोग 6 से 12 इंच व्यास के छेदों में तेज़ और साफ़ ड्रिलिंग के लिए सर्पिलाकार आकार के फ़्लाइट्स वाले मानक अर्थ ऑगर का उपयोग करना पसंद करते हैं। नींव वाले कार्यों के लिए, जहां मिट्टी बहुत सघन होती है, खासकर मिट्टी में, कार्बाइड दांतों और अतिरिक्त मजबूत फ़्लाइटिंग से लैस रॉक ऑगर आमतौर पर 24 इंच से अधिक चौड़े बड़े छेदों के लिए अधिक टिकाऊ साबित होते हैं। बड़े पौधों के साथ काम करने वाले वृक्ष लगाने वाले आमतौर पर उन आइस ऑगर प्रकार के अटैचमेंट्स का उपयोग करते हैं, जिनमें तेज़ टेपर्ड बिट्स होते हैं जो सघन जड़ प्रणालियों को बिना मशीन को धीमा किए सीधे काट देते हैं। पिछले साल प्रकाशित कुछ शोध के अनुसार, वे ठेकेदार जिन्होंने अपने कार्य के अनुसार विशिष्ट ऑगर का उपयोग किया, उन्होंने आमतौर पर उपलब्ध अटैचमेंट के उपयोग की तुलना में ड्रिलिंग समय में लगभग 19 प्रतिशत की कमी देखी।

सही अटैचमेंट विकल्प के साथ अपटाइम और लागत-दक्षता अधिकतम करना

ड्रिलिंग ऑपरेशन से अधिकतम लाभ उठाने का मतलब है ऑगर की विशिष्ट विशेषताओं को उस कार्य और उपकरण की क्षमता के साथ मिलाना जिसकी वास्तव में आवश्यकता है। जब ऑपरेटर कठोर चट्टानों में बड़े आकार के ऑगर डालते हैं, तो ईंधन लागत में लगभग 22% की वृद्धि हो जाती है, जैसा कि इक्विपमेंट वॉच की नवीनतम रिपोर्ट में बताया गया है। दूसरी ओर, नरम मिट्टी में बहुत छोटे ऑगर का उपयोग करने से लक्षित गहराई तक पहुंचने के लिए लगभग 34% अधिक पास करने पड़ते हैं। अधिकांश क्षेत्र तकनीशियन यही कहेंगे कि हाइड्रोलिक सिस्टम को उनकी अनुकूलतम सीमा में रखना बहुत महत्वपूर्ण है। 8 से 25 गैलन प्रति मिनट की बहाव दर और 2,200 से 3,500 पाउंड प्रति वर्ग इंच के दबाव के साथ यह सबसे अच्छा काम करता है। आरपीएम सेटिंग्स के मामले में, सामान्य मिट्टी के साथ काम करते समय 80 से 120 के बीच रखें, लेकिन यदि टंगस्टन टिप्स वाले बिट्स का उपयोग करके जमी हुई भूमि के साथ काम कर रहे हों, तो इसे 150 से अधिक तक बढ़ा दें। उन शैंक्स पर नियमित जांच करना भी मत भूलें। चालू ऑपरेशन के 50 से 70 घंटे के बाद घिसे हुए काटने वाले दांतों को बदल दें ताकि सब कुछ सुचारु रूप से चलता रहे और महंगी खराबियों से बचा जा सके जो किसी को भी महत्वपूर्ण परियोजनाओं के दौरान नहीं चाहिए।

सामान्य प्रश्न

भूमि ऑगर और शैल ऑगर में क्या अंतर है?

भूमि ऑगर का उपयोग मुलायम से मध्यम घनत्व मिट्टी में किया जाता है, जिसका सामान्य उपयोग भू-निर्माण और बाड़ लगाने में किया जाता है। शैल ऑगर में कठोर कार्बाइड दांत होते हैं जो चूना पत्थर और कंक्रीट जैसी कठोर सामग्री को काटने के लिए उपयुक्त हैं, जिससे ड्रिलिंग दक्षता में 40% की वृद्धि होती है।

सामान्य स्टील ऑगर की तुलना में टंगस्टन-टिप्ड ऑगर क्यों पसंद किए जाते हैं?

टंगस्टन-टिप्ड ऑगर की अधिक टिकाऊता के कारण उनका उपयोग शेल और प्रबलित कंक्रीट जैसी कठिन सामग्री में ड्रिलिंग के लिए किया जाता है, जो स्टील ऑगर की तुलना में तीन से पांच गुना अधिक समय तक चलते हैं और डाउनटाइम को कम करने में मदद करते हैं।

मिट्टी के प्रकार ऑगर के प्रदर्शन को कैसे प्रभावित करते हैं?

चिपचिपी मिट्टी के लिए चिकने फ़्लाइट ऑगर की आवश्यकता होती है, रेतीली मिट्टी में अधिक घने हेलिक्स डिज़ाइन का लाभ मिलता है, पत्थरीले क्षेत्रों में कठोर स्टील या कार्बाइड दांतों की आवश्यकता होती है, और मिश्रित मिट्टी में अक्सर समायोज्य कटिंग कोणों वाले संकर ऑगर की आवश्यकता होती है।

सही ऑगर आकार के निर्धारण में कौन से कारक महत्वपूर्ण हैं?

कारकों में मिट्टी के प्रकार, संरचनात्मक आवश्यकताओं और तकनीकी विनिर्देशों शामिल हैं। परियोजना की सटीकता के लिए बोर का आकार महत्वपूर्ण है और मिट्टी की संरचना के अनुसार होना चाहिए ताकि नींव समस्याओं जैसे मुद्दों से बचा जा सके।

हाइड्रोलिक संगतता बोर संचालन को कैसे प्रभावित कर सकती है?

बोर आवश्यकताओं को एक्सकेवेटर हाइड्रोलिक आउटपुट के साथ सुनिश्चित करने से क्षमता और पहनने को कम करना सुनिश्चित होता है। सामान्य हाइड्रोलिक मिसमैच में गलत प्रवाह दर, दबाव सेटिंग्स और कपलर प्रकार शामिल हैं।

विषय सूची

- समझना एक्सकेवेटर ऑगर प्रकार और उनके अनुप्रयोग

- मिट्टी की संरचना और भूमि की स्थिति के अनुसार ऑगर का प्रकार मिलाना

- सही ऑगर आकार का निर्धारण: छेद का व्यास और खुदाई की गहराई

- एक्सकेवेटर और ऑगर अटैचमेंट के बीच हाइड्रोलिक संगतता सुनिश्चित करना

- परियोजना आवश्यकताओं और संचालन दक्षता के साथ ऑगर चयन को संरेखित करना

- सामान्य प्रश्न